ไมอันด์ กรุ๊ป - ผู้รับเหมาทั้งระบบโรงงานบดถั่วเหลืองอันดับ 1 ของเอเชีย

น้ำมันถั่วเหลืองเป็นน้ำมันพืชที่บริโภคกันอย่างแพร่หลายซึ่งได้มาจากถั่วเหลือง ซึ่งเป็นหนึ่งในพืชน้ำมันที่สำคัญที่สุดในโลก มีชื่อเรื่องในด้านรสชาติที่เป็นกลาง การใช้งานในครัวที่หลากหลาย และประโยชน์ทางโภชนาการ น้ำมันถั่วเหลืองสกัดจากเมล็ดของพืชถั่วเหลืองผ่านกระบวนการกดทางกลหรือการสกัดด้วยตัวทำละลาย

ไมอันด์ กรุ๊ป เป็นผู้ให้บริการชั้นนำของจีนในด้าน

โรงงานครบวงจร อุปกรณ์ และบริการวิศวกรรมสำหรับอุตสาหกรรมแปรรูปน้ำมันถั่วเหลือง ด้วยกำลังการผลิตตั้งแต่

100TPD ถึง 10,000TPD

เราภูมิใจที่มีแพลตฟอร์มการผลิตและการวิจัยและพัฒนาที่ล้ำสมัยซึ่งติดอันดับที่ดีที่สุดในโลก ด้วยพื้นที่โรงงาน 130,000 ตารางเมตร และทีมงานที่มีความสามารถมากกว่า 1,300 คน รวมถึงวิศวกรและนักวิจัย เรามีความพร้อมที่จะจัดการกับความท้าทายที่ซับซ้อนที่สุด

จุดเน้นของเราคือการสร้างโรงงานสกัดน้ำมันถั่วเหลืองที่มีประสิทธิภาพและประสิทธิผลซึ่งปรับแต่งตามความต้องการเฉพาะของคุณ เราให้บริการแบบครบวงจร รวมถึงการให้คำปรึกษา การวางแผน การออกแบบ การวิจัยและพัฒนา การผลิตอุปกรณ์ การติดตั้ง การทดสอบเดินเครื่อง และการฝึกอบรม เป้าหมายหลักของเราคือการสร้างคุณค่าสูงสุดให้กับคุณและทำให้วิสัยทัศน์ของคุณเป็นจริง

เครื่องจักรและเทคโนโลยีการแปรรูปเมล็ดพืชน้ำมันเพิ่มเติม:

https://www.myandegroup.com/oliseeds-preparation-solution

กระบวนการสกัดน้ำมันถั่วเหลือง

ขั้นตอนหลักของการสกัดน้ำมันถั่วเหลือง

-

ส่วนชั่งน้ำหนักและปรับสภาพ

-

จากถังเก็บประจำวัน เมล็ดจะถูกขนส่งและยกขึ้นเพื่อเข้าสู่ส่วนเตรียมลงบนเครื่องชั่งสายพาน (หรือเครื่องชั่งปริมาตร) ซึ่งเป็นจุดที่ทำการชั่งน้ำหนักถั่วเหลืองและกำหนดกำลังการผลิตของโรงงาน

สิ่งเจือปนแม่เหล็กทั้งหมดจะถูกกำจัดออกภายใต้แม่เหล็กไฟฟ้าที่ติดตั้งในเครื่องแยกแม่เหล็กแบบลูกกลิ้งหมุน เพื่อหลีกเลี่ยงความเสียหายของโลหะต่ออุปกรณ์ท้ายน้ำ

หลังจากชั่งน้ำหนักและกำจัดเศษโลหะแล้ว เมล็ดถั่วเหลืองจะถูกปล่อยลงในเครื่องปรับสภาพถั่วเหลือง ซึ่งประกอบด้วยส่วนป้อน ส่วนให้ความร้อนด้วยไอน้ำหลายส่วน ส่วนดูดอากาศและส่วนระบายอากาศ และส่วนปล่อย ทั้งหมดที่จำเป็นสำหรับการปรับสภาพและทำให้เมล็ดถั่วเหลืองแห้ง

ส่วนให้ความร้อนสร้างขึ้นจากท่อรูปไข่สแตนเลส สำหรับให้ความร้อนทางอ้อมด้วยไอน้ำแก่เมล็ดถั่วเหลือง ใช้ลิ้นหมุนหลายตัวพร้อมขับเคลื่อนความเร็วแปรผัน เพื่อปล่อยเมล็ดจากด้านล่างของเครื่องปรับสภาพถั่วเหลือง ทำให้มั่นใจในการปรับสภาพที่สม่ำเสมอและระยะเวลาที่เมล็ดอยู่ในเครื่องปรับสภาพอย่างเพียงพอ

ท่อให้ความร้อนรูปไข่ในส่วนให้ความร้อน สามารถค่อยๆ ให้ความร้อนแก่เมล็ดด้วยไอน้ำความดันต่ำน้อยกว่า 1 บาร์เกจ

ความชื้นที่อยู่ในแกนเมล็ดถั่วเหลืองจะถูกกระจายใหม่และถ่ายโอนไปยังผิวของเมล็ดถั่วเหลือง ความชื้นนี้จะถูกกำจัดเพิ่มเติมโดยการหมุนเวียนอากาศ (ร้อน) ที่สร้างขึ้นในส่วนอากาศ ผ่านพัดลมระบายอากาศ เครื่องทำความร้อนอากาศด้วยไอน้ำ ไซโคลน และล็อคอากาศ

-

-

การกะเทาะเปลือกแบบอุ่นสองขั้นตอน

-

หลังจากการปรับสภาพ เมล็ดจะถูกยกขึ้นและปล่อยลงในสายพานโซ่ และกระจายเข้าสู่เครื่องบดขั้นที่ 1

เครื่องบดเป็นแบบลูกกลิ้งหยักคู่เดียวหรือสองคู่ ซึ่งเมล็ดถั่วทั้งหมดจะถูกบดเป็น 2-4 ชิ้น (ครึ่งหรือหนึ่งในสี่) ในระหว่างการบด เปลือกส่วนใหญ่จะถูกแยกออกจากเนื้อ แต่ยังมีเปลือกจำนวนหนึ่งติดอยู่กับเนื้อในของถั่วเหลือง

ส่วนผสมของเปลือกและเมล็ดเข้าสู่เครื่องแยกเปลือกขั้นที่ 1 รอยแตก ถั่ว และเปลือกจะถูกกระจายอย่างสม่ำเสมอโดยเครื่องป้อนตลอดความกว้างของเครื่องแยกเปลือก ส่วนผสมไหลลงด้านล่าง ในขณะที่อากาศอุ่นทวนกระแสยังคงกำจัดเปลือกออกจากเมล็ด เปลือกและเนื้อบางส่วนถูกเก็บโดยไซโคลน วาล์วหมุน และส่งไปยังการคัดกรองเปลือกสำหรับการกะเทาะเปลือกขั้นทุติยภูมิ

เฟสหนัก ซึ่งประกอบด้วยเมล็ดเต็ม เมล็ดแตกและเปลือก จะเข้าสู่เครื่องบดขั้นที่ 2 ซึ่งจะถูกบดเพิ่มเติมเป็น 4-8 ชิ้น

เปลือกจะถูกแยกออกจากเนื้ออย่างต่อเนื่อง ส่วนผสมของเปลือกและเมล็ดเข้าสู่เครื่องแยกอากาศขั้นที่ 2 พวกมันจะถูกกระจายอย่างสม่ำเสมอโดยตัวป้อนตามความกว้างทั้งหมดของเครื่องแยกอากาศ ส่วนผสมจะไหลลงมาในลักษณะตกคASCADE ขณะที่อากาศทวนทางยังคงกำจัดเปลือกออกจากเมล็ด เปลือกและเนื้อบางส่วนจะถูกเก็บโดยไซโคลน วาล์วหมุน และถูกส่งไปยังการคัดกรองเปลือกของการกะเทาะเปลือกขั้นทุติยภูมิ

เมล็ดที่กะเทาะเปลือกแล้วจะถูกส่งไปยังสายพานโซ่ และกระจายอย่างสม่ำเสมอเข้าสู่เครื่องบดแผ่นสำหรับการแปรรูปต่อไป

-

-

ส่วนการทำแผ่น

-

ชิ้นเนื้อที่อุ่นและนุ่มจะถูกส่งไปทำแผ่นในที่สุด เครื่องบดแผ่นติดตั้งด้วยลูกกลิ้งเรียบเส้นผ่านศูนย์กลางใหญ่หนึ่งคู่ที่จะทำให้เกร็ดกลายเป็นแผ่น

เซลล์น้ำมันถูกทำให้อ่อนแอลงในกระบวนการ และสามารถเข้าถึงตัวทำละลายในเครื่องสกัดได้ นอกจากนี้รูปร่างของแผ่นที่มีอัตราส่วนพื้นที่ผิวต่อปริมาตรที่สูง รวมถึงระยะทางสั้นจากเซลล์น้ำมันไปยังพื้นผิวแผ่น ช่วยอำนวยความสะดวกในการสัมผัสของเหลว–ของแข็ง และการเคลื่อนย้ายน้ำมันไปยังเฟสของเหลว แผ่นถั่วเหลืองที่มีความชื้น อุณหภูมิ และความหนาที่เหมาะสมยังก่อตัวเป็นชั้นของแข็งที่มีความยืดหยุ่นและความสามารถในการซึมผ่านที่เพียงพอในเครื่องสกัด ความหนาของแผ่นที่แนะนำสำหรับเครื่องสกัด Myande คือ 0.30 ถึง 0.35 มม.

การลอกผิวปล่อยความชื้นที่เคลื่อนที่ไปยังพื้นผิวของเกล็ด และอาจเป็นอุปสรรคต่อการแทรกซึมของตัวทำละลายในเครื่องสกัด ความชื้นบนพื้นผิวจะถูกกำจัดโดยการเป่าลมแรงผ่านสายพานลำเลียงปล่อยเกล็ดลอกผิว อากาศชื้นจะถูกดูดโดยพัดลม อนุภาคละเอียดที่ถูกพัดพาจะถูกแยกออกในไซโคลนและปล่อยออกทางล็อคอากาศหมุนเข้าสู่สายพานลำเลียงป้อนเกล็ดลอกผิว อากาศชื้นจะถูกระบายออกสู่บรรยากาศ

แผ่นสามารถส่งตรงไปยังโรงงานสกัดหรือนำไปยังส่วนเครื่องขยายตัว/เครื่องทำความเย็น

-

-

การคัดกรองเปลือกและการกะเทาะเปลือกขั้นที่สอง

-

เปลือกซึ่งมีเนื้อและผงละเอียดปนอยู่ แยกออกจากการกะเทาะเปลือกแบบอุ่นสองขั้นตอน เข้าสู่เครื่องคัดกรองเปลือก โดยที่:

เมล็ดที่ละเอียดถูกแยกออก (ชั้นล่าง) และเก็บรวบรวมในสายพานลำเลียงอาหารของเครื่องบดแผ่น

เปลือกถูกแยกออก (ชั้นบน) และเก็บรวบรวมไปยังการบดเปลือก

ส่วนผสมของเปลือกและเมล็ด (ชั้นกลาง) ถูกส่งไปยังเครื่องป้อนของเครื่องแยกอากาศทุติยภูมิ ซึ่งเปลือกถูกแยกออกเพิ่มเติมและส่งไปยังระบบบดเปลือก และซึ่งเนื้อก็ถูกเพิ่มเข้าไปในเครื่องบดแผ่นด้วย

-

-

การบดเปลือก

-

เปลือกที่แยกออกในส่วนข้างต้น ถูกเก็บรวบรวม บด และเก็บชั่วคราวในไซโลประจำวันสำหรับเปลือกบด

เครื่องบดเปลือกแบบค้อนติดตั้งด้วยเครื่องป้อน VFD เพื่อปรับปริมาณเปลือกที่ป้อนเข้าเครื่องบด เครื่องบดบดเปลือกให้ได้ขนาดที่ต้องการสัมพันธ์กับตะแกรงที่ติดตั้ง

เปลือกบดสามารถผสมกลับกับเนื้อบดในสกรูผสมแบบพาย หรือขนส่งโดยระบบลำเลียงแบบนิวแมติกไปยังส่วนบรรจุเปลือก

หากต้องการการอัดเม็ดเปลือก สามารถจัดส่งอุปกรณ์ที่เหมาะสมได้

-

-

การบดเนื้อ

-

เนื้อถั่วเหลืองจากโรงงานสกัดอาจมีก้อนเนื่องจากความชื้น และผ่านเครื่องบดก้อนเนื้อเพื่อบดเบื้องต้น

เนื้อถั่วเหลืองบดถูกป้อนบนเครื่องคัดแยกประเภท ซึ่งอนุภาคขนาดเล็กเข้าสู่สายพานลำเลียงเนื้อบดโดยตรง อนุภาคขนาดใหญ่ดำเนินต่อไปยังเครื่องบดเนื้อ

มีเครื่องบดเนื้อสองประเภท คือเครื่องบดค้อนและเครื่องบดเนื้อแบบลูกกลิ้ง

เนื้อบดที่มีขนาดอนุภาคเหมาะสม ถูกเก็บรวบรวมและขนส่งไปยังด้านบนของตาชั่งชั่งน้ำหนักเนื้อ

ปริมาณเปลือกที่วัดได้สามารถผสมกลับสู่กระแสเนื้อเพื่อปรับค่าทางโปรตีน

ระบบตรวจสอบออนไลน์ถูกออกแบบเพื่อทดสอบความชื้น ปริมาณโปรตีน และอื่นๆ

เนื้อถูกลำเลียงไปยังโรงงานบรรจุเนื้อในที่สุด

-

-

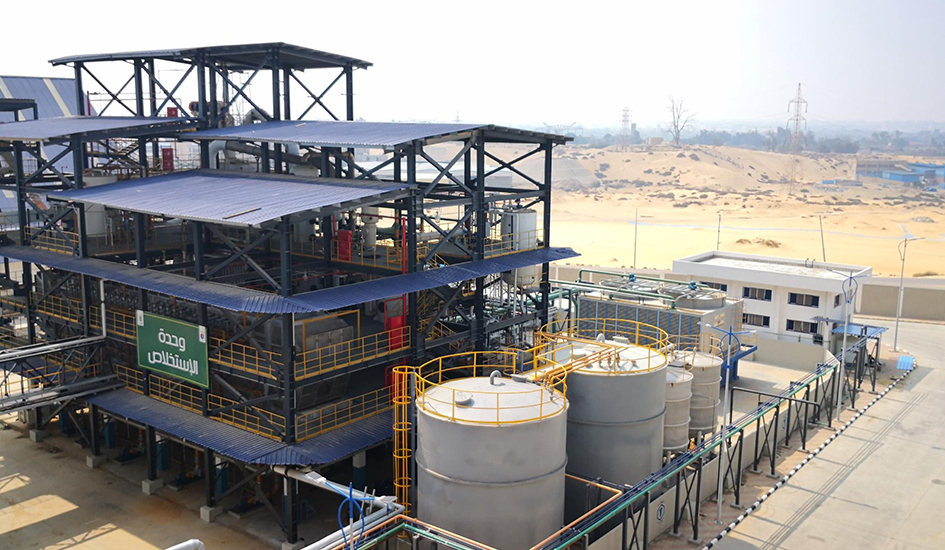

ส่วนสกัด

-

แผ่นถั่วเหลืองที่เตรียมแล้วและ/หรือส่วนรวบรวมเข้าสู่เครื่องป้อน/ถังเก็บของเครื่องสกัดก่อนถูกป้อนเข้าเครื่องสกัด Myande (E) สกรูและถังเก็บทำหน้าที่เป็นปลั๊กป้องกันไอระเหยหลุดออก กลับไปยังโรงงานเตรียม

เครื่องสกัดเป็นชนิดสายพานเคลื่อนที่แบบเตียงต่ำ สายพานและแผ่นลากวัสดุเหนือตะแกรงคงที่ จากชั้นบนตกลงสู่ชั้นล่าง ซึ่งในที่สุดวัสดุถูกปล่อยลงสู่สายพานลำเลียงระดับปลดปล่อยเครื่องสกัด ซึ่งเป็นสายพานแบบปิดไอ

ขณะที่วัสดุถูกขนส่งผ่านเครื่องสกัด มิเซลลาถูกกระจายเหนือเตียงผ่านปั๊มรีไซเคิลต่างๆ มิเซลลาเคลื่อนที่สวนทางกับวัสดุ และมิเซลลาที่เข้มข้นหรือเต็มออกจากเครื่องสกัดผ่านถังเก็บที่ทางเข้าวัสดุ

มิเซลลาที่เข้มข้นไหลออกจากเครื่องสกัดเข้าสู่ถังมิเซลลาผ่านไฮโดรไซโคลนที่ทำความสะอาดอนุภาคเล็กออกจากมิเซลลา ก่อนที่จะถูกสูบต่อไปยังระบบกลั่น อนุภาคเล็กที่กู้คืนได้จะถูกกระจายบนด้านบนของชั้นในเครื่องสกัด

-

-

ส่วนเครื่องกำจัดตัวทำละลายและอบ (DT)

-

อาหารสัตว์เปียกที่มาจากเครื่องสกัดจะถูกป้อนเข้าสู่เครื่องกำจัดตัวทำละลายและอบ

อาหารสัตว์ที่บรรจุตัวทำละลายเข้าสู่ด้านบนของ DT และตกลงบนชุดแรกของถาดที่ให้ความร้อนด้วยไอน้ำ (ถาดก่อนกำจัดตัวทำละลาย) อาหารสัตว์จะถูกกระจายอย่างสม่ำเสมอ ขยาย และขนส่งต่อไป ผ่านช่องเปิดสี่เหลี่ยมที่ปรับเทียบในดาดฟ้า โดยแขนกวาดที่ติดตั้งในแต่ละห้อง ถาดด้านบน (PD) เหล่านี้ส่วนใหญ่กำจัดไอตัวทำละลาย (แฟลช) ออกจากเกล็ดโดยการให้ความร้อนด้วยไอน้ำทางอ้อม

หลังจากถาด PD อาหารสัตว์จะตกลงบนถาดกำจัดตัวทำละลายและอบแบบทวนกระแส (ถาด DT) ก้นสองชั้นของถาดได้รับการออกแบบสำหรับการให้ความร้อนด้วยไอน้ำทางอ้อมและมีสลักยึดกลวงสำหรับระบายไอจากถาดหนึ่งไปยังถาดถัดไป ไอจะเคลื่อนที่ทวนกระแสกับทิศทางของอาหารสัตว์

ระดับอาหารสัตว์ในถาดเหล่านี้ถูกควบคุมโดยวาล์วหมุน ซึ่งมีอินเวอร์เตอร์ความถี่ ที่ลำเลียงวัสดุลงผ่านหน่วย

ห้องล่างสุดติดตั้งด้วยห้องไอน้ำที่มีแผ่นด้านบนเจาะรู สำหรับการนำเข้าและการกระจายไอน้ำสดอย่างสม่ำเสมอ ซึ่งดึงตัวทำละลายสุดท้ายออกจากอาหารสัตว์และระบายขึ้นผ่านถาด DT ข้างบนทั้งหมด

ถาดกู้คืนไอน้ำแฟลช (FSR) สามารถติดตั้งที่ด้านล่างของ DT ใต้ห้องไอน้ำ เพื่อกู้คืนความร้อนที่ออกจากช่องเปิดด้านล่างของ DT ไอจะถูกส่งกลับโดยอีเจคเตอร์ไปยังถาด DT ที่สูงกว่า

จำนวนของถาดต่างๆ ได้รับการออกแบบอย่างระมัดระวังเพื่อให้ได้ปริมาณตัวทำละลายขั้นต่ำและลักษณะอาหารสัตว์ที่ต้องการ

ไอที่ออกจาก DT จะถูกทำความสะอาดโดยเครื่องทำความสะอาดตัวทำละลายแบบไซโคลนที่ติดตั้งบนด้านบนของ DT ส่งกลับอนุภาคเล็กที่กู้คืนได้หลังจากการแยก

-

-

ส่วนเครื่องทำให้แห้ง/เครื่องทำความเย็น (DC)

-

หลังจากกำจัดตัวทำละลายและอบ (DT) แล้ว อาหารสัตว์ร้อนจะเข้าสู่เครื่องทำให้แห้ง/เครื่องทำความเย็น (DC)

การทำให้แห้ง (ทำความเย็น) ทำได้โดยการนำอากาศอุ่น (เย็น) เข้าผ่านแผ่นด้านบนเจาะรูของถาด DC อากาศถูกสร้างโดยพัดลมกันประกายไฟแบบแรงเหวี่ยง ซึ่งรับประกันความชื้นและอุณหภูมิที่ต้องการของอาหารสัตว์สุดท้าย

อากาศที่ออกจาก DC จะผ่านไซโคลน วาล์วหมุน เพื่อกำจัดฝุ่นและอนุภาคเล็กก่อนที่จะระบายสู่บรรยากาศ

DT และ DC สามารถรวมเป็นอุปกรณ์เดียวได้ สำหรับกำลังการผลิตสูงถึง ~4000 ตันต่อวันของเมล็ดที่เข้าสู่การเตรียม

อาหารสัตว์ที่ทำให้เย็นแล้วพร้อมสำหรับการขนส่งไปยังส่วนบดอาหารสัตว์ในโรงงานเตรียม

-

-

การกลั่นมิเซลลา

-

มิเซลลา จากถังมิเซลลา เข้าสู่เครื่องระเหยขั้นที่ 1 จากหัวเข้าด้านล่าง ลอยขึ้นในคอลัมน์ ก่อตัวเป็นฟิล์มลอยขึ้นในเครื่องระเหยแบบเปลือกและท่อ

ในถัง ตัวทำละลายส่วนใหญ่ถูกกลั่นโดยการกู้คืนความร้อนแฝงที่มีอยู่ในก๊าซที่ออกจากเครื่องกำจัดตัวทำละลายและอบ (DT) เพียงอย่างเดียว

มิเซลลาจะถูกแยกจากก๊าซในตัวแยกโดม ซึ่งเป็นตัวแยกแบบไซโคลนที่วางอยู่บนเครื่องระเหยขั้นที่ 1

มิเซลลาที่เข้มข้นไหลเข้าสู่เครื่องแลกเปลี่ยนความร้อนน้ำมัน/มิเซลลา เพื่อแลกเปลี่ยนความร้อนกับน้ำมันดิบจากส่วนอื่นในระบบ

มิเซลลาที่ผ่านการอุ่นล่วงหน้าเข้าสู่เครื่องระเหยขั้นที่ 2 ซึ่งมิเซลลาจะถูกทำให้ร้อนสุดท้ายด้วยไอน้ำ

น้ำมันที่ออกจากเครื่องระเหยขั้นที่ 2 ไหลไปยังเครื่องแยกน้ำมันขั้นสุดท้ายแบบใหม่ ซึ่งจะถูกแยกตัวทำละลายสุดท้ายออกด้วยไอน้ำสด

ไอตัวทำละลายจากขั้นที่ 1 และ 2 ถูกควบแน่นในเครื่องควบแน่นการระเหย ไอตัวทำละลายจากเครื่องแยกถูกควบแน่นในเครื่องควบแน่นเครื่องแยก

น้ำมันหลังจากผ่านเครื่องแลกเปลี่ยนความร้อนน้ำมัน/มิเซลลา สามารถถูกทำให้เย็นในเครื่องทำความเย็นน้ำมันแบบแผ่น และส่งไปเก็บหรือส่งตรงไปยังการกำยางโดยไม่ต้องทำให้เย็นเพิ่มเติม

เครื่องควบแน่น เครื่องระเหย และเครื่องแยกทำงานภายใต้ระบบสุญญากาศที่สร้างโดยอีเจคเตอร์ไอน้ำต่างๆ

-

-

ส่วนกู้คืนตัวทำละลาย

-

ไอ DT และไอน้ำเข้าสู่ หลังจากผ่านด้านเปลือกของเครื่องระเหยขั้นที่ 1 เข้าสู่เครื่องแลกเปลี่ยนไอ/ตัวทำละลายแบบเปลือกและท่อ ซึ่งอุ่นตัวทำละลายสดล่วงหน้าส่งไปยังเครื่องสกัด ไอจะถูกรวมต่อไปยังเครื่องควบแน่น DT แนวตั้งซึ่งตัวทำละลายสุดท้ายถูกกู้คืน

คอนเดนเสททั้งหมดจากเครื่องแลกเปลี่ยนด้านบนรวมกันในเครื่องแยกตัวทำละลาย/น้ำ

ถังนี้ถูกออกแบบเพื่อแยกตัวทำละลายจากน้ำ ตัวทำละลายที่สามารถนำกลับมาใช้ใหม่ในเครื่องสกัด

สตรีมน้ำเสียของมันถูกส่งไปยังรีบอยเลอร์และทำให้ร้อนขึ้น เพื่อต้มตัวทำละลายที่เหลือออกด้วยไอน้ำ หรือไอน้ำแฟลชที่กู้คืน ก่อนปล่อยลงซัมพ์

แก๊สเวนต์จากเครื่องสกัดไหลผ่านเครื่องควบแน่นเครื่องสกัด แก๊สและอากาศที่ยังไม่ควบแน่นจะเข้าสู่เครื่องควบแน่นเวนต์ซึ่งรวบรวมเวนต์อื่นทั้งหมดจากอุปกรณ์ที่ไม่ได้เชื่อมต่อกับระบบสุญญากาศ

สตรีมการไหลเวนต์ถูกสร้างโดยพัดลมแก๊สเวนต์ ติดตั้งที่ทางออกไอด้านบนของเครื่องดูดซับน้ำมันแร่

ออกจากเครื่องควบแน่นเวนต์ สตรีมไอที่ยังไม่ควบแน่น ประกอบด้วยตัวทำละลายและอากาศเข้าสู่ระบบน้ำมันแร่

ระบบประกอบด้วยเครื่องดูดซับน้ำมันแร่ซึ่งดูดซับตัวทำละลายส่วนใหญ่จากแก๊สที่เข้ามาในน้ำมันแร่เย็น เครื่องแยกน้ำมันแร่ซึ่งแยกตัวทำละลายออกจากน้ำมันแร่ร้อน ภายใต้สุญญากาศและด้วยความช่วยเหลือของการอัดไอน้ำ

อุปกรณ์แต่ละชิ้นเต็มไปด้วยเพคกิ้งเพื่อเพิ่มพื้นผิวสัมผัสระหว่างตัวกลางสองตัว ไอและน้ำมัน

เพื่อประหยัดกระบวนการ เครื่องทำความเย็น เครื่องแลกเปลี่ยนน้ำมันแร่ และเครื่องทำความร้อนจะช่วยกู้คืนอุณหภูมิที่ต้องการ

-

-

ส่วนน้ำทิ้งเป็นศูนย์

-

น้ำทิ้งจากการสกัดตัวทำละลาย ถูกต้มและกู้คืนภายในกระบวนการ แทนที่จะถูกปล่อยออกไปบำบัดน้ำเสีย

จากรีบอยเลอร์ น้ำเสียร้อนถูกปั๊มไปยังถังบัฟเฟอร์ ซึ่งสามารถรวบรวมสตรีมน้ำเสียอื่นได้หากจำเป็น

ระบบการสร้างไอน้ำประกอบด้วยวงจรปิดของน้ำเสีย ไหลจากปั๊มหมุนเวียนไปยังเครื่องทำความร้อนไอน้ำแบบเปลือกและท่อไปยังถังแยกและกลับไปยังปั๊ม ที่ความจุสูง ปั๊มที่มีอัตราการไหลสูงรักษาความเร็วของของเหลวผ่านเครื่องทำความร้อนเพื่อหลีกเลี่ยงการเกาะของท่อ

ส่วนหนึ่งของน้ำระเหยในถังแยก ส่วนที่เหลือถูกหมุนเวียนกลับไปยังเครื่องทำความร้อน

อัตราการระเหยและการเติมน้ำเข้าสู่ระบบถูกควบคุมอัตโนมัติ

ไอน้ำที่สร้างขึ้นค่อนข้างเปียกและถูกทำให้แห้งก่อน โดยผ่านเครื่องดักไอน้ำที่ติดตั้งอยู่ด้านบนของถังแยกการระเหยและหลังจากนั้นผ่านเครื่องทำความร้อนไอน้ำน้ำเสีย ซึ่งจะทำให้ไอน้ำแห้งโดยการให้ความร้อนด้วยไอน้ำความดันปานกลาง

ไอน้ำที่ผลิตได้ถูกใช้เป็นไอน้ำสดในเครื่องกำจัดตัวทำละลายและอบเมล็ด

น้ำทิ้งส่วนเล็กน้อยถูกส่งกลับอย่างต่อเนื่อง เพื่อควบคุมความเข้มข้น เข้าไปใน DT (ถ้าเป็นไปได้) และผสมกับเมล็ด

ระบบสามารถติดตั้งหน่วยทำความสะอาดในสถานที่ (CIP) ในกรณีที่ลูกค้าต้องการทำความสะอาดระบบในช่วงเวลาบำรุงรักษา

ระบบนี้ไม่ใช่กระบวนการประหยัดพลังงาน เนื่องจากคุณสามารถสร้างไอน้ำได้โดยใช้ไอน้ำเท่ากัน (และมากกว่า) เพื่อทำความร้อนน้ำเสีย

ข้อดีของระบบคือการลดปริมาณน้ำเสียที่ส่งไปยังการบำบัดน้ำเสียโดยส่งมันกลับไปยังอุปกรณ์กระบวนการ

-

-

ส่วนการกำจัดกัม

-

น้ำมันดิบที่มาจากส่วนการกลั่น มักถูกเก็บชั่วคราวในถังน้ำมันดิบเป็นบัฟเฟอร์ ก่อนถูกปั๊มไปยังส่วนการกำจัดกัม

น้ำมันดิบถูกทำให้ร้อน (หรือเย็น) ถึงอุณหภูมิการไฮเดรชั่นที่ต้องการ น้ำร้อนถูกจ่ายจากถังน้ำร้อนและปั๊มน้ำร้อน น้ำร้อนและน้ำมันถูกผสมในเครื่องผสมประสิทธิภาพสูง หลังจากผสมแล้วน้ำมันจะเข้าสู่ถังไฮเดรชั่น ซึ่งส่วนผสมจะถูกกวนเบาๆ เพื่อให้ทุกอย่างอยู่ในสภาพแขวนลอยโดยไม่รบกวนฟอสโฟไลปิดที่บวม นอกจากนี้ยังสามารถเพิ่มระบบจ่ายเพิ่มเติม (เช่น เอนไซม์หรือการฟอกสี) เข้าไปในระบบได้หากจำเป็น

หลังจากเวลาทำปฏิกิริยากับน้ำเพียงพอ น้ำมันถูกปั๊มเข้าไปในเครื่องแยกแรงเหวี่ยง ซึ่งเฟสหนักและเฟสเบาของส่วนผสมถูกแยกออกจากกัน

กัมเฟสหนักถูกปล่อยไปยังถังเก็บกัมและอาจถูกเพิ่มเข้าไปในเมล็ดใน DT หรือส่งไปยังส่วนการทำให้กัมแห้งโดยปั๊มกัม

น้ำมันที่กำจัดกัมแล้วแบบเปียกเฟสเบาจะถูกทำให้ร้อนถึงอุณหภูมิที่ต้องการในเครื่องทำความร้อนไอน้ำแบบเปลือกและท่อก่อนเข้าสู่เครื่องทำให้น้ำมันแห้ง

เครื่องทำให้น้ำมันแห้ง ทำงานภายใต้สุญญากาศสูง รับน้ำมันเปียกและระเหยความชื้นโดยการให้ความร้อนด้วยไอน้ำทางอ้อม ในขณะที่น้ำมันไหลลงผ่านแผ่นกั้น

น้ำมันร้อนที่แห้งแล้วถูกทำให้เย็นลงสุดท้าย ผ่านการแลกเปลี่ยนความร้อนน้ำมันร้อนและการทำความเย็นด้วยน้ำจากหอทำความเย็น ก่อนถ่ายโอนไปยังถังเก็บน้ำมันนอกโรงงานสกัด

-

-

ส่วนการทำให้เป็นกลาง

-

น้ำมันดิบถูกทำให้ร้อนในเครื่องทำความร้อนน้ำมันดิบด้วยไอน้ำ โดยใช้ไอน้ำแรงดันต่ำเพื่อให้ได้อุณหภูมิที่ต้องการ น้ำมันที่ร้อนแล้วเข้าสู่เครื่องผสมกรด/น้ำมันประสิทธิภาพสูง ซึ่งน้ำมันจะถูกผสมอย่างเข้มข้นกับกรดฟอสฟอริก แล้วส่งเข้าถังปฏิกิริยากรดเพื่อทำปฏิกิริยาที่จำเป็นเพิ่มเติม (สามารถปรับระยะเวลาการพักได้) ในระหว่างช่วงปฏิกิริยานี้ คอมเพล็กซ์ NHP (ฟอสโฟไลปิดที่ไม่สามารถเกิดไฮเดรตได้) จะถูกทำให้เกิดไฮเดรตได้โดยการกำจัดเหล็ก แคลเซียม และแมกนีเซียม หลังจากการทำให้เป็นกรดแล้ว น้ำมันจะเข้าสู่เครื่องผสมด่าง/น้ำมันและถูกทำให้เป็นกลางบางส่วนด้วยสารละลายด่างเจือจาง เพื่อป้องกันไม่ให้ฟอสโฟไลปิดย้อนกลับไปยังเฟสน้ำมัน ส่วนผสมจะเข้าสู่ถังปฏิกิริยาด่าง (สามารถปรับระยะเวลาการพักได้) น้ำมันที่ผ่านปฏิกิริยาแล้วจะถูกปั๊มผ่านเครื่องทำความร้อนไอน้ำ/น้ำมันไปยังอุณหภูมิที่ต้องการ โดยปั๊มป้อนสารแยก เข้าสู่เครื่องแยกแรงเหวี่ยง สต็อกสบู่จะถูกแยกออกจากเครื่องแยกแรงเหวี่ยงเข้าสู่ถังบัฟเฟอร์กัม/สบู่เพื่อเก็บชั่วคราว

-

-

ส่วนการฟอกสี

-

การฟอกสีถูกใช้เพื่อกำจัดสารให้สีออกจากน้ำมัน รวมถึงกัมและสิ่งเจือปนอื่นๆ โดยการดูดซับสารเหล่านี้บนพื้นผิวของดินผงหรือดินฟอกสีที่เตรียมไว้เป็นพิเศษ

ดินฟอกสี (BE) ถูกขนลงจากรถบรรทุกและเก็บในถังดินฟอกสี

BE สามารถส่งไปยังถังบัฟเฟอร์ประจำวัน BE ได้หากจำเป็น ตัวกรองฝุ่นแบบพัลส์ทำความสะอาดอากาศไอเสียของพัดลมไอเสียก่อนปล่อยสู่บรรยากาศ

น้ำมันที่ผ่านการกัมลึกแล้วเข้าสู่ถังผสมล่วงหน้าระบบสูญญากาศหลังจากถูกทำให้ร้อนโดยเครื่องแลกเปลี่ยนความร้อนน้ำมัน/น้ำมันและ/หรือเครื่องทำความร้อนไอน้ำ/น้ำมัน ที่นั่นน้ำมันจะถูกผสมกับ BE ซึ่งวัดโดยอุปกรณ์ให้ยา BE แบบฟลิปฟล็อป

น้ำมันที่ผสมล่วงหน้าแล้วไหลล้นเข้าสู่หอกรองพื้น หอกรองพื้นแบบต่อเนื่องเป็นภาชนะทรงกระบอกแนวตั้งที่มีปลายทรงจานด้านบนและด้านล่าง หอกรองพื้นจะถูกเก็บไว้ภายใต้สูญญากาศสูงระหว่างการทำงานและรวมถึงขดลวดไอน้ำและความเป็นไปได้ในการฉีดไอน้ำสด การกวนด้วยไอน้ำทำให้มั่นใจได้ถึงการผสมเต็มที่ของดินขาวและน้ำมัน ขจัดเม็ดสีสี

หยดน้ำมันที่ถูกพาไปด้วยสูญญากาศระหว่างการกวนด้วยไอน้ำจะถูกเก็บโดยตัวแยกไซโคลนและกลับไปยังเครื่องฟอกสี

-

-

ส่วนกำจัดกลิ่น

-

น้ำมันที่ผ่านการทำให้ใสและกำจัดขี้ผึ้งแล้วถูกทำให้ร้อนโดยเครื่องแลกเปลี่ยนความร้อนน้ำมัน/น้ำมันและ/หรือเครื่องทำความร้อนไอน้ำถึงอุณหภูมิกำจัดอากาศ และเข้าสู่ถังกำจัดอากาศ/ถังบัฟเฟอร์ จากถังบัฟเฟอร์ น้ำมันจะถูกปั๊มโดยปั๊มป้อนผ่านชุดตัวกรองความปลอดภัยไปยังหอกำจัดกลิ่น

เพื่อให้ถึงอุณหภูมิกำจัดกลิ่น น้ำมันจะถูกทำให้ร้อนครั้งแรกโดยเครื่องแลกเปลี่ยนความร้อนน้ำมัน/น้ำมันแบบเปลือกและท่อ และไปถึงอุณหภูมิที่ต้องการในเครื่องทำความร้อนสุดท้าย ซึ่งน้ำมันถูกทำให้ร้อนโดยระบบไอน้ำความดันสูง ในระหว่างการเริ่มต้นทำงาน น้ำมันร้อนไม่สามารถใช้ได้ในเครื่องแลกเปลี่ยนความร้อนน้ำมัน/น้ำมัน ในเวลานั้นเครื่องแลกเปลี่ยนความร้อนสามารถถูกแทนที่บางส่วนโดยเครื่องทำความร้อนไอน้ำเริ่มต้นทำงานความดันกลางที่ความจุลดลง

หอกำจัดกลิ่นเป็นหอแบบผสมและประกอบด้วยสองส่วน

ส่วนบนเป็นส่วน stripping คอลัมน์บรรจุ ถอดกรดไขมัน สารที่มีกลิ่นและส่วนประกอบที่ระเหยได้อื่นๆ ที่ไม่พึงประสงค์เป็นหลัก คอลัมน์บรรจุช่วยลดการใช้ไอน้ำโดยตรงในหอได้อย่างมาก

ส่วนล่างประกอบด้วยชุดถาด stripping การฟอกสีด้วยความร้อน ซึ่งไอน้ำร้อนยิ่งยวดแห้งถูกฉีดเพื่อกวนและฟอกสีน้ำมันด้วยความร้อน ขจัดสารสีและสารประกอบที่ไวต่อความร้อน น้ำมันไหลล้นโดยแรงโน้มถ่วงจากถาด stripping บนไปยังถาดล่าง อยู่ในเครื่องกำจัดกลิ่นเป็นเวลาที่ต้องการ

น้ำมันสplash ถูกกู้คืนในถังน้ำมันสplash เพื่อนำกลับมาใช้ใหม่

น้ำมันกำจัดกลิ่นร้อนที่ออกจากเครื่องกำจัดกลิ่นถูกปั๊มโดยปั๊มน้ำมันกำจัดกลิ่นเพื่อทำให้เย็นลงในเครื่องแลกเปลี่ยนความร้อนน้ำมัน/น้ำมัน เครื่องแลกเปลี่ยนความร้อนน้ำมัน/น้ำมัน และในที่สุดถูกทำให้เย็นโดยเครื่องทำความเย็นน้ำ CT เพื่อทำให้ใสที่ตัวกรองความปลอดภัยและส่งไปยังพื้นที่เก็บ เพื่อให้ได้น้ำมันกลั่น

-

อันดับ 1 ในเอเชียสำหรับส่วนแบ่งตลาดเครื่องสกัดน้ำมันถั่วเหลือง

ประสบการณ์การออกแบบและดำเนินโครงการใหญ่กว่า 200 โครงการ (กำลังการผลิตวัตถุดิบเมล็ดพืชน้ำมันมากกว่า 1,000TPD)

เครื่องสกัดน้ำมันถั่วเหลืองหลักของ Myande

ประสบการณ์การดื่มด่ำของสายการผลิตน้ำมันถั่วเหลืองสมัยใหม่

มายานด์ - อันดับ 1 ส่วนแบ่งการตลาดในสาขาวิศวกรรมน้ำมันและไขมันของจีน

ในปี 2024 การผลิตเมล็ดพืชน้ำมันของจีนสูงถึง 73.9 ล้านตัน — เพิ่มขึ้น 1.6% จากปีก่อน จากเมล็ดพืชน้ำมันในประเทศเพียงอย่างเดียว มีการผลิตน้ำมันพืชบริโภค 14.1 ล้านตัน (+3.9% จากปีก่อน) ซึ่งทำให้อัตราการพึ่งพาตนเองด้านน้ำมันพืชบริโภคของประเทศเพิ่มขึ้นเป็น 34.2% 📈

ภายในความเติบโตนี้ มายานด์ยังคงมีบทบาทสำคัญ:

🏭 ความสามารถในการบดเมล็ดพืชน้ำมันทั้งหมดจากโครงการที่เราได้ส่งมอบในจีน:

66.5 ล้านตัน

🛢️ ความสามารถในการกลั่นน้ำมันทั้งหมดจากโครงการที่ส่งมอบ:

15.3 ล้านตัน

มายานด์ได้รักษา

อันดับ 1 ส่วนแบ่งการตลาด

ในสาขาอุปกรณ์วิศวกรรมน้ำมันและไขมันของจีน — สะท้อนถึงความมุ่งมั่นระยะยาวของเราต่อนวัตกรรม ความน่าเชื่อถือ และความสำเร็จของลูกค้า

พวกเขาเชื่อมั่นและเลือกมายอันเด

ตั้งแต่ปี 2003 มีโรงงานสมบูรณ์มากกว่า 1,200 แห่งที่ถูกจัดส่งภายใต้ชื่อมายอันเดในกว่า 80 ประเทศ

เบื้องหลังทุกโครงการที่ประสบความสำเร็จคือทีมที่ยอดเยี่ยม ทีมของเราประกอบด้วยบุคคลากรที่มีทักษะที่แบ่งปันเป้าหมายเดียวกัน นั่นคือ ช่วยให้ลูกค้าของเราประสบความสำเร็จ

เราสามารถทำอะไรให้คุณได้บ้าง?

เรามุ่งเน้นในการให้บริการวิศวกรรมแบบครบวงจรครอบคลุมแผนผังทั่วไป การออกแบบกระบวนการ การวิจัยและพัฒนา การผลิตอุปกรณ์ ระบบควบคุมอัตโนมัติ การบูรณาการข้อมูล การติดตั้ง การควบคุมงาน การทดสอบใช้งาน การฝึกอบรม และอื่นๆ

โซลูชันที่ปรับแต่งของเรามาจากความเข้าใจอย่างลึกซึ้งในความต้องการของคุณ และเรามีความสามารถในการดำเนินโครงการแต่ละโครงการให้สำเร็จตั้งแต่การออกแบบแนวคิดเริ่มต้นไปจนถึงการผลิต การติดตั้ง การทดสอบใช้งาน และการส่งมอบ

โซลูชันที่ออกแบบเฉพาะสำหรับความต้องการของคุณ

แผนผังทั่วไป

เมื่อมีที่ดินพร้อมแล้ว สิ่งต่อไปที่คุณควรพิจารณาคือการวางแผนผังทั่วไป ซึ่งเป็นพื้นฐานสำคัญของการผลิตที่ยั่งยืนและคุ้มค่า

หันมาขอความช่วยเหลือจากเราและเราจะนำเสนอการออกแบบสำหรับโรงงานของคุณโดยพิจารณาจากการจ่ายน้ำ ไอน้ำ ไฟฟ้า และอื่นๆ

การออกแบบกระบวนการ

ด้วยการรวมความเชี่ยวชาญด้านวิศวกรรม ความรู้ในอุตสาหกรรม และทักษะปฏิบัติของเรากับความรู้ของคุณ เราจัดให้มีการออกแบบกระบวนการที่เหมาะสมและปรับแต่งสำหรับโรงงานของคุณ

การออกแบบโรงงานแบบ 3D

บนพื้นฐานของการออกแบบผังโรงงาน ร่วมกับสถานการณ์จริง เราสามารถออกแบบโมเดลสามมิติของโรงงานทั้งหมด อุปกรณ์ ท่อและเครื่องมือวัด ทุกรายละเอียดสามารถแสดงในโมเดลได้ ไม่เพียงแต่ทำให้คุณมีความเข้าใจที่ตรงตามจริงเกี่ยวกับโรงงาน แต่ยังให้การสนับสนุนข้อมูลโดยรวมสำหรับการก่อสร้างโรงงาน การติดตั้งอุปกรณ์และการขยายในอนาคต

ระบบควบคุมอัตโนมัติ

เรานำเสนอโซลูชันระบบอัตโนมัติสำหรับกระบวนการที่คุ้มค่าและมีประสิทธิภาพสูงสุดสำหรับสายการผลิตทั้งหมด ระบบควบคุมอัตโนมัติ RES ของเราพัฒนาบนพื้นฐานของระบบ PLC/DCS

การบูรณาการข้อมูล

จากมุมมองของการดำเนินงานโดยรวมของโรงงาน ระบบจัดการการบูรณาการข้อมูลอัจฉริยะของ Myande รวบรวมข้อมูลพื้นฐานจากการจัดซื้อเมล็ดพืชดิบ การจัดเก็บ การแปรรูป สินค้าคงคลัง การขายและโลจิสติกส์ โดยอาศัยระบบเครือข่ายการเชื่อมต่อของแต่ละแผนก มันให้รายงานข้อมูลที่ทันที ถูกต้องและสามารถติดตามได้สำหรับการจัดเก็บ การแปรรูปและการขนส่งในปัจจุบัน

การผลิตอุปกรณ์

เรามีฐานการผลิตภายในกว่า 130,000 ตร.ม. ที่รวมการวิจัยและพัฒนา การผลิต การจัดการโครงการ ซึ่งแสดงถึงความสามารถด้านวิศวกรรมขั้นสูงในอุตสาหกรรม

การติดตั้งและทดสอบใช้งาน

หลังจากติดตั้งเครื่องจักรทั้งหมดเสร็จสิ้น เรามอบบริการทดสอบใช้งานในสถานที่เพื่อให้มั่นใจในการทำงานที่เข้ากันได้

ทุกการเคลื่อนไหวของเครื่องจักรต้องการการสนับสนุนทางเทคนิคที่แข็งแกร่งจากวิศวกรที่มีประสบการณ์ของเรา หลักการเดียวคือคุณสามารถเริ่มการผลิตได้ทันทีหลังการทดสอบใช้งาน

การฝึกอบรมและการบริการหลังการขาย

พอร์ตโฟลิโอบริการ 360° ของ Myande ครอบคลุมความต้องการทั้งหมดของคุณตลอดวงจรชีวิตโครงการของคุณ ด้วยการลดต้นทุนรวมในการเป็นเจ้าของให้เหลือน้อยที่สุด เราช่วยให้คุณอยู่เหนือการแข่งขัน

เกี่ยวกับไมแอนด์

กลุ่มไมแอนด์เป็นผู้จัดหาโรงงานครบวงจร อุปกรณ์ และบริการชั้นนำระดับโลกสำหรับอุตสาหกรรมน้ำมันและไขมัน แป้งและอนุพันธ์ การหมัก การระเหยและตกผลึก การจัดเก็บและจัดการวัสดุ และโรงงานอัจฉริยะ

กลุ่มไมแอนด์ปัจจุบันมีพนักงานมากกว่า 1,300 คน รวมถึงบุคลากรด้านเทคนิค 600 คน และพนักงานฝ่ายผลิต 700 คน ตั้งแต่ปี 2003 มีการจัดหาโรงงานครบวงจรมากกว่า 1,200 แห่งภายใต้ชื่อไมแอนด์ในกว่า 80 ประเทศ

ฐานการผลิตชั้นนำของโลก

ฐานการผลิตภายในที่มีพื้นที่กว่า 130,000 ตร.ม. ที่รวมการวิจัยและพัฒนา การผลิต และการจัดการโครงการเข้าด้วยกัน เป็นตัวแทนของความสามารถทางวิศวกรรมระดับโลกในอุตสาหกรรม

ไม่ประนีประนอมในเรื่องคุณภาพ

เราให้ความสำคัญอย่างสูงกับการประกันคุณภาพ

สิ่งอำนวยความสะดวกและกระบวนการของเราปฏิบัติตามมาตรฐานและใบรับรองอุตสาหกรรมในระดับสูงสุดทั้งในประเทศและระดับสากล และได้รับการตรวจสอบอย่างสม่ำเสมอเพื่อความสอดคล้อง

ด้วยระบบการจัดการคุณภาพระดับโลก เรามั่นใจว่าลูกค้าของเราทั่วโลกจะได้รับผลิตภัณฑ์และโซลูชันที่มีคุณภาพสูงและเชื่อถือได้ เราตระหนักดีว่าอุปกรณ์ของเราต้องทำงานได้อย่างปลอดภัยและมีประสิทธิภาพเป็นเวลาหลายทศวรรษ

เพื่อสืบสานจิตวิญญาณของช่างฝีมืออย่างมีประสิทธิภาพ และยกระดับคุณภาพโดยรวมของพนักงานระดับแนวหน้า เราจัดการแข่งขัน 'ประกวดทักษะฝีมือแรงงาน' ทุกปี

ใบรับรองและสิทธิบัตร

ที่ Myande นวัตกรรมเป็นผลลัพธ์จากกระบวนการทั้งหมดของการพัฒนาความคิดให้กลายเป็นผลิตภัณฑ์หรือวิธีการทำงานใหม่ซึ่งสร้างคุณค่าให้กับธุรกิจ

สิทธิบัตรและแบบยูทิลิตี้โมเดลที่จดทะเบียนกว่า 500 รายการแสดงให้เห็นถึงศักยภาพด้านนวัตกรรมของบริษัท

การปรากฏตัวทั่วโลกของเรา

เรามุ่งเน้นในการให้บริการวิศวกรรมแบบครบวงจรครอบคลุมแผนผังทั่วไป การออกแบบกระบวนการ การวิจัยและพัฒนา การผลิตอุปกรณ์ ระบบควบคุมอัตโนมัติ การบูรณาการข้อมูล การติดตั้ง การควบคุมดูแล การทดสอบใช้งาน การฝึกอบรม และอื่นๆ

โซลูชันที่กำหนดเองของเรามาจากความเข้าใจอย่างลึกซึ้งในความต้องการของคุณ และเรามีความสามารถในการดำเนินโครงการแต่ละโครงการให้เสร็จสมบูรณ์ตั้งแต่การออกแบบแนวคิดเริ่มต้นไปจนถึงการผลิต การติดตั้ง การทดสอบใช้งาน และการส่งมอบ

บทความที่มีประโยชน์

ปล่อยให้ประสิทธิภาพพูดแทน

ในปี 2554 โรงงานบดถั่วเหลืองขนาด 6,000TPD ถูกสร้างขึ้นโดยกลุ่มไมอันด์สำหรับบริษัท Guangxi Huiyu Grain and Oil Industrial Co.,Ltd ได้รับรางวัลชนะเลิศอันดับหนึ่งของรางวัลวิทยาศาสตร์และเทคโนโลยีจากสมาคมธัญพืชและน้ำมันจีน ตั้งแต่นั้นมา กลุ่มไมอันด์ได้ดำเนินการสายการบดมากกว่า 10 สายที่มีกำลังการผลิต 5,000TPD หรือมากกว่า แต่ละสายมีการทำงานที่มั่นคง คุณสมบัติผลิตภัณฑ์ที่ยอดเยี่ยม และการใช้พลังงานและไอน้ำต่ำ ความเสถียรของผลิตภัณฑ์ไม่อาจแยกออกจากการออกแบบและการติดตั้งที่เป็นระบบ แต่ยังมาจากอุปกรณ์หลักที่มีประสิทธิภาพสูง โครงการทั้งหมดที่กลุ่มไมอันด์ดำเนินการได้นำเครื่องปรับสภาพแนวตั้ง เครื่องบด เครื่องแผ่ สายพานลำเลียงแบบลูปเชน สายพานลำเลียงอาหารเปียก สายพานลำเลียงอาหารร้อน เครื่องสกัด DTDC เครื่องระเหย และเครื่องควบแน่น ที่พัฒนาขึ้นเองโดยกลุ่มไมอันด์มาใช้อุปกรณ์เหล่านี้ได้ผ่านการทดสอบการทำงานเป็นเวลานานโดยหลายโครงการ และโครงสร้าง การใช้งาน และการบำรุงรักษาถูกปรับปรุงอย่างต่อเนื่อง โดยนำประสบการณ์อุตสาหกรรมที่ยอดเยี่ยมและการวิเคราะห์ข้อมูลที่แม่นยำมาใช้ ทำให้ตัวชี้วัดประสิทธิภาพของอุปกรณ์ได้รับการยอมรับจากผู้ใช้ส่วนใหญ่ เครกเกอร์และเฟลกเกอร์: ครบครันและมั่นคง ประโยชน์สูงสุด เครื่องบดและเครื่องแยกของ Myande มากกว่า 200 หน่วย กำลังทำงานอยู่ในสถานประกอบการแปรรูปน้ำมันและไขมันที่มีชื่อเสียงหลายแห่ง ตั้งแต่เริ่มวางตลาดในปี 2008 เครื่องเหล่านี้ได้ผ่านการทดสอบการทำงานอย่างยาวนาน ความเสถียรและคุณภาพได้รับการพิสูจน์อย่างเต็มที่ นอกจากนี้ยังได้รับการอัพเกรดอย่างต่อเนื่องควบคู่ไปกับการพัฒนาทางเทคโนโลยี ส่วนประกอบหลักระดับโลกจากยุโรปและโรงงานผลิตอันทันสมัยของ Myande ร่วมกันรับประกันความน่าเชื่อถือและประสิทธิภาพอันยอดเยี่ยม สายพานลำเลียงแบบลูป: ประหยัดพลังงาน มั่นคงและเชื่อถือได้ ด้วยแนวโน้มที่ชัดเจนในการเพิ่มความสามารถของสายการบดเมล็ดพืชน้ำมัน แผนผังการจัดวางอุปกรณ์แบบกะทัดรัดและระบบการขนส่งวัสดุภายในโรงงานบดที่ราบรื่นและเชื่อถือได้ได้รับความสำคัญสูง ดังนั้น สายพานลำเลียงแบบลูปจึงถูกนำมาใช้อย่างแพร่หลายในโครงการแปรรูปน้ำมันและไขมันขนาดใหญ่ การออกแบบสายพานลำเลียงแบบ 'ลูป' ได้ให้การออกแบบกระบวนการที่มีประสิทธิภาพและบูรณาการมากขึ้น โดยมีอุปกรณ์การป้อนและระบายที่เรียบง่ายซึ่งช่วยให้สามารถป้อนและระบายได้หลายจุด การทำงานที่มั่นคงและประสิทธิภาพที่เหนือกว่าได้รับการประเมินสูงจากลูกค้า สายพานลำเลียงแบบลูปของ Myande ได้ยุติการผูกขาดของสายพานลำเลียงประเภทเดียวกันโดยซัพพลายเออร์ต่างชาติ ขณะนี้ สายพานลำเลียงแบบลูปของ Myande จำนวน 30 ชุดกำลังทำงานอย่างมั่นคง หม้อหุงแบบหมุนแนวนอน: ประสิทธิภาพสูง การบริโภคต่ำ เนื่องจากขีดความสามารถในการแปรรูปของอุตสาหกรรมน้ำมันและไขมันขยายตัวขึ้นอย่างค่อยเป็นค่อยไป การใช้พลังงานจึงได้รับความสนใจมากขึ้น เครื่องหุงหมุนแนวนอนค่อยๆ แทนที่เครื่องหุงแนวตั้งแบบเก่า เครื่องหุงหมุนแนวนอนแสดงถึงเทคโนโลยีการแปรรูปใหม่ เพิ่มขีดความสามารถในการแปรรูปอย่างมาก และลดการใช้พลังงาน เครื่องหุงหมุนแนวนอนของ Myande มีคุณสมบัติคือการป้อนด้วยสกรูลำเลียงรูปตัวยู การปล่อยโดยการดูด และการปรับความเร็วแบบต่อเนื่อง คุณสมบัติเหล่านี้เอื้อต่อการให้ความร้อนวัสดุอย่างเพียงพอและมีปริมาณการใช้พลังงานที่ต่ำกว่ามาก ขณะนี้ เครื่องหุงหมุนแนวนอนของ Myande จำนวน 35 ชุด กำลังทำงานอย่างมั่นคง สายพานลำเลียงอาหารเปียกและสายพานแบบลากรูปตัวแอล: ประสิทธิภาพสูงและใช้งานง่าย สายพานลำเลียงเมล็ดเปียกและสายพานรูปตัวแอลของมายานด์เป็นอุปกรณ์ยกและลำเลียงสมรรถนะสูงที่มีการออกแบบที่เหมาะสมบนพื้นฐานของลักษณะการแปรรูปน้ำมันพืช โครงสร้างไม่ไหลย้อนกลับที่ได้รับการจดสิทธิบัตรช่วยเพิ่มประสิทธิภาพการลำเลียงได้อย่างมาก ในทางกลับกัน ด้วยการใช้แผ่นทนทานที่มีความแข็งแรงสูง สายพานลำเลียงเมล็ดเปียกและสายพานลากรูปตัวแอลของมายานด์มีอายุการใช้งานที่ยาวนานขึ้นและมีความน่าเชื่อถือที่สูงขึ้น ปัจจุบัน สายพานลำเลียงเมล็ดเปียกและสายพานรูปตัวแอลของมายานด์กำลังทำงานในสายการบดมากกว่า 100 สาย รวมถึงโรงงานบด 9 แห่งที่มีกำลังการผลิต 5,000TPD ขึ้นไป การทำงานที่เสถียรและประสิทธิภาพที่ยอดเยี่ยมได้รับการยอมรับอย่างดีจากลูกค้า

5 เหตุผลที่จะเลือกเครื่องบดเกล็ด Myande

ตั้งแต่ปี 2009 Myande Flakers ได้รับการใช้งานอย่างแพร่หลายโดยบริษัทแปรรูปน้ำมันและไขมันทั่วโลก ปัจจุบันมีมากกว่า 250 หน่วยที่กำลังดำเนินการ หลังจากการใช้งานระยะยาวและการปรับปรุงอย่างต่อเนื่อง ประสิทธิภาพที่ยอดเยี่ยมและคุณภาพที่เชื่อถือได้ของเครื่องทำแผ่น Myande ได้รับความไว้วางใจสูงจากลูกค้าทั่วโลก 1. ผลการทำแผ่นที่ยอดเยี่ยม กลไกปรับระยะลูกกลิ้งขั้นสูงและเชื่อถือได้ รวมถึงระบบป้องกันการรั่วไหลที่ปลายลูกกลิ้งที่ได้รับสิทธิบัตร ทำให้ความหนาของแผ่นสม่ำเสมอ ซึ่งเอื้อต่อการควบคุมปริมาณน้ำมันคงเหลือในกากที่สกัด 2. ประหยัดพลังงานมากขึ้น ระบบดึงอัตโนมัติแบบไฮดรอลิกขั้นสูงรับประกันว่าระบบขับเคลื่อนหลักและระบบขับเคลื่อนตามยังคงความตึงของสายพานส่งกำลังในระดับที่ดีที่สุดเพื่อเพิ่มประสิทธิภาพการส่งกำลัง การผลิตและการประกอบที่ยอดเยี่ยมสามารถลดการสั่นสะเทือนของเครื่องทำแผ่นได้อย่างมากเพื่อลดการสูญเสีย หลังจากการใช้งานและการรับรองโดยผู้ใช้ที่มีอำนาจ权威 การใช้ไฟฟ้าต่อตันของวัสดุอยู่ในระดับแนวหน้าของโลก 3. ค่าใช้จ่ายในการบำรุงรักษาต่ำกว่า Myande ระบบการผลิตอัจฉริยะ รับประกันคุณภาพที่ยอดเยี่ยม รวมถึงการตัดด้วยเลเซอร์ การเชื่อมด้วยหุ่นยนต์ การแปรรูปห้าหน้า การบำบัดพื้นผิว และการประกอบอย่างแม่นยำ โครงสร้างขั้นสูงและการผลิตอัจฉริยะได้ลดอัตราความล้มเหลวอย่างมากและทำให้ค่าใช้จ่ายในการบำรุงรักษาของเครื่องทำแผ่น Myande อยู่ในระดับที่ต่ำกว่า 4. ระบบควบคุมอัจฉริยะ เครื่องทำแผ่น Myande ติดตั้งระบบควบคุมอัจฉริยะที่สมบูรณ์เพื่อทำให้เกิดการปฏิสัมพันธ์ระหว่างมนุษย์กับเครื่อง และระบบสื่อสารมีให้ใช้เพื่อทำให้เกิดการควบคุมจากระยะไกลและการทำงานโดยไม่มีคน ซึ่งสามารถลดต้นทุนแรงงาน 5. ได้รับการยอมรับสูงจากผู้บดเมล็ดพืชน้ำมันชั้นนำของโลก เครื่องทำแผ่น Myande ได้รับการใช้งานอย่างแพร่หลายโดยผู้ผลิตน้ำมันรายใหญ่หลายรายในจีนและได้กลายเป็นอุปกรณ์หลักคุณภาพสูงสำหรับพวกเขา ยิ่งไปกว่านั้น เครื่องทำแผ่น Myande ยังได้รับการนำไปใช้โดยผู้ผลิตน้ำมันรายใหญ่ระดับนานาชาติชั้นนำมากขึ้นเรื่อยๆ Myande ยึดมั่นในพันธกิจ 'ด้วยความเป็นมืออาชีพ เราผลิตผลิตภัณฑ์เครื่องจักรกลคุณภาพสูงและจัดหาโซลูชันสมบูรณ์ที่ทำให้ลูกค้าของเราประสบความสำเร็จ เรามุ่งมั่นที่จะสร้างอนาคตที่สดใสสำหรับเราและลูกค้าของเรา' และมุ่งมั่นที่จะเป็นผู้ผลิตเครื่องทำแผ่นชั้นนำของโลกและสร้างคุณค่าให้กับลูกค้า

ปัจจัยหลักที่มีผลต่อปริมาณน้ำมันตกค้างในกากถั่วเหลือง

ปริมาณน้ำมันตกค้างในกากถั่วเหลืองเป็นดัชนีชี้วัดสำคัญในกระบวนการผลิตของโรงงานแปรรูปน้ำมันถั่วเหลือง ซึ่งสะท้อนถึงระดับการผลิต การจัดการ และเทคโนโลยีขององค์กร และเป็นหนึ่งในประเด็นสำคัญที่กิจการแปรรูปน้ำมันและไขมันให้ความสนใจ ในบทความนี้ ได้วิเคราะห์ปัจจัยหลายประการที่ส่งผลต่อปริมาณน้ำมันตกค้างในกากถั่วเหลืองโดยเฉพาะ และได้นำเสนอข้อเสนอแนะที่สอดคล้องกับการปฏิบัติการผลิต เพื่อลดน้ำมันตกค้างในกากถั่วเหลืองและเพิ่มประสิทธิภาพทางเศรษฐกิจ ด้วยการพัฒนาของอุตสาหกรรมน้ำมันพืช โรงงานบดถั่วเหลืองมีการเปลี่ยนแปลงไปในทุกวัน และการนำเทคโนโลยีใหม่ อุปกรณ์ใหม่ และกระบวนการใหม่มาใช้ได้เพิ่มขนาดการผลิตขึ้นเรื่อยๆ ข้อกำหนดการควบคุมตัวชี้วัดผลิตภัณฑ์ก็สูงขึ้นเรื่อยๆ โดยปริมาณน้ำมันตกค้างในกากถั่วเหลืองได้รับความสนใจเป็นพิเศษในฐานะตัวชี้วัดสำคัญในกระบวนการสกัด ปริมาณน้ำมันตกค้างในกากถั่วเหลืองหมายถึงปริมาณน้ำมันที่ยังไม่ถูกสกัดออกจากกากถั่วเหลืองหลังจากขั้นตอนการเตรียมและขั้นตอนการสกัดด้วยตัวทำละลาย การลดปริมาณน้ำมันตกค้างในกากถั่วเหลืองมีความสำคัญทางเศรษฐกิจอย่างมาก ตัวอย่างเช่น ประมาณการจากกำลังการบด 3,000 ตันต่อวัน หากปริมาณน้ำมันตกค้างในกากถั่วเหลืองลดลง 0.1% จะเพิ่มผลกำไรให้กับธุรกิจแปรรูปน้ำมันถั่วเหลืองมากกว่า 100,000 ดอลลาร์ในแต่ละปี ในขณะเดียวกัน ปริมาณน้ำมันตกค้างในกากถั่วเหลืองยังสะท้อนถึงระดับเทคโนโลยีการแปรรูปและการจัดการการผลิต และแสดงให้เห็นถึงความสามารถในการแข่งขันที่แตกต่างระหว่างองค์กร ดังนั้นจึงได้รับความสำคัญจากธุรกิจแปรรูปน้ำมันถั่วเหลือง 1. ส่วนเตรียมวัตถุดิบ การเตรียมวัตถุดิบประกอบด้วยหลายขั้นตอน เช่น การทำความสะอาด การปรับสภาพถั่วเหลือง การแตกและกะเทาะเปลือก การทำเป็นแผ่น การอัดรีด ฯลฯ ซึ่งมีความสัมพันธ์กันอย่างใกล้ชิด และการปรับเปลี่ยนแต่ละกระบวนการจะส่งผลต่อกระบวนการถัดไป 1.1 การทำความสะอาด ถั่วเหลืองอาจปนเปื้อนสิ่งเจือปนจำนวนหนึ่งระหว่างการเก็บเกี่ยว การขนส่ง และการเก็บรักษา สิ่งเจือปนเหล่านี้ได้แก่ ฟาง ลำต้นและใบ ดิน วัตถุโลหะ ฯลฯ วัตถุประสงค์ของส่วนนี้คือการกำจัดสิ่งเจือปนออกจากเมล็ดพืชน้ำมัน หากสิ่งเจือปนเหล่านี้ไม่ถูกกำจัดออก ในด้านหนึ่ง สิ่งเจือปนจะดูดซับน้ำมันจำนวนหนึ่งและคงอยู่ในก้อนเค้ก ทำให้ประสิทธิภาพการสกัดน้ำมันลดลง ในอีกด้านหนึ่ง สิ่งเจือปนจะถูกพาไปยังส่วนถัดไป ส่งผลกระทบต่อประสิทธิภาพการแปรรูปของส่วนอื่นๆ ตัวอย่างเช่น การมีเหล็กในวัตถุดิบจะไม่เพียงแต่ส่งผลต่อประสิทธิภาพการแตกและบดเท่านั้น แต่ยังย่ออายุการใช้งานของอุปกรณ์และแม้กระทั่งทำลายอุปกรณ์อีกด้วย 1.2 การปรับสภาพ เปลือกถั่วเหลืองมีลักษณะบางและมีความยึดเกาะกับเนื้อเมล็ดที่แข็งแรง แม้จะแตกภายใต้แรงกระทำจากภายนอก เปลือกอาจยังคงติดอยู่กับเมล็ดที่แตก และยากที่จะกำจัดออกได้อย่างสมบูรณ์ เครื่องปรับสภาพสามารถควบคุมความชื้นและอุณหภูมิของถั่วเหลือง ซึ่งช่วยลดปริมาณความชื้นในถั่วเหลืองลง 1% ถึง 2% และเพิ่มอุณหภูมิเป็น 55-65 °C ทำให้เปลือกถั่วเหลืองกรอบและแตกง่าย หลังจากนั้นเมื่อผ่านการแตกหัก การกะเทาะเปลือกจะทำได้ง่ายขึ้นและมีประสิทธิภาพสูงกว่า 1.3 การแตก หลังจากขั้นตอนการแตกเมล็ด ถั่วเหลืองจะแตกเป็น 6-8 กลีบที่มีขนาดค่อนข้างสม่ำเสมอ และเปลือกถั่วเหลืองจะหลุดออกจากผิวของเมล็ดได้ง่าย หากไม่เอาเปลือกถั่วออก มันจะดูดซับน้ำมันได้ง่ายในขั้นตอนการสกัด ซึ่งนำไปสู่การเพิ่มขึ้นของน้ำมันที่เหลือในกากถั่วเหลือง นอกจากนี้ในการผลิตน้ำมันพืชขนาดใหญ่ การกำจัดเปลือกถั่วมากกว่า 80% สามารถเพิ่มขีดความสามารถในการประมวลผลของอุปกรณ์ได้อย่างมาก ดังนั้นจึงจำเป็นต้องใช้เครื่องดูดฝุ่นสำหรับการกะเทาะเปลือกหลังจากแตกเมล็ด ปริมาณเปลือกถั่วเหลืองอยู่ที่ 6%-8% และปริมาณน้ำมันในเปลือกถั่วเหลืองโดยทั่วไปน้อยกว่า 1% ส่วนประกอบหลักของเปลือกถั่วเหลืองคือเซลลูโลส หากการกะเทาะเปลือกไม่เพียงพอ ส่วนหนึ่งของเปลือกถั่วจะติดอยู่บนพื้นผิวของแผ่นหลังจากการบดแผ่น จึงเกิดเป็นเยื่อกั้นที่สามารถขัดขวางการสัมผัสโดยตรงระหว่างตัวทำละลายกับน้ำมันในเมล็ดถั่วเมื่อทำการสกัด ซึ่งไม่เอื้อต่อการสกัดน้ำมันและจะส่งผลให้ปริมาณน้ำมันคงเหลือในกากถั่วเหลืองเพิ่มขึ้น ในทางตรงกันข้าม หากกะเทาะเปลือกถั่วเหลืองออกอย่างสมบูรณ์ จะสามารถแก้ไขข้อด้อยดังกล่าวได้ 1.4 การทำเป็นแผ่น กระบวนการทำเป็นแผ่นคือการบีบอัดเซลล์เมล็ดพืชน้ำมันด้วยแรงดันระหว่างลูกกลิ้งทำให้บางส่วนของผนังเซลล์ถูกทำลาย และเมล็ดพืชน้ำมันกลายเป็นแผ่นบางที่มีพื้นที่ผิวมาก ดังนั้นกระบวนการทำเป็นแผ่นจึงสามารถย่นระยะทางการสกัดน้ำมันออกจากเมล็ดพืชน้ำมัน ตามทฤษฎีแล้ว ค่าสัมประสิทธิ์พื้นผิวที่ใหญ่ขึ้นของการสัมผัสระหว่างเกล็ดและตัวทำละลาย ยิ่งทำให้ผลการสกัดดีขึ้น หากเกล็ดบางเกินไป (0.5 มม.) เซลล์เนื้อเยื่อจะไม่ถูกทำลายอย่างสมบูรณ์ ตัวทำละลายไม่สามารถซึมเข้าไปในภายในของเกล็ดได้อย่างรวดเร็ว และน้ำมันภายในเกล็ดไม่สามารถแพร่ออกมาด้านนอกได้อย่างรวดเร็ว ดังนั้น ความหนาของเกล็ดควรได้รับการตรวจสอบบ่อยครั้งระหว่างกระบวนการผลิต และความหนาของเกล็ดควรอยู่ที่ 0.3-0.4 มม. 1.5 การอัดรีด/การขยายตัว แผ่นเมล็ดพืชน้ำมันที่ผ่านการขยายตัวมีรูพรุนและการซึมผ่านที่ดี และอัตราการซึมผ่านของน้ำมันผสมดีขึ้นอย่างเห็นได้ชัด ปริมาณน้ำมันผสมที่ซึมผ่านต่อตารางเมตรต่อชั่วโมงสามารถสูงถึง 40-50 ลูกบาศก์เมตร ดังนั้น การซึมผ่านที่ดีสามารถทำให้อัตราน้ำมันคงเหลือลดลงตามไปได้ หลังการขยายตัว ตัวทำละลายไม่ถูกกักเก็บได้ง่ายเมื่อแผ่นเคลื่อนที่ไปยังส่วนสกัดของเครื่องสกัด ดังนั้น โหลดของตัวทำละลายที่กู้คืนโดยระบบกำจัดตัวทำละลายและระบบอบแห้งจึงลดลง และการบริโภคความร้อนและไอน้ำก็ลดลงด้วย ในกระบวนการผลิตจริง ควรปรับพารามิเตอร์ต่างๆ เช่น ความชื้น อุณหภูมิการขยายตัว และปริมาณไอน้ำ เพื่อให้แน่ใจว่ามีผลการขยายตัวที่ดีที่สุด 2. ส่วนสกัด ระหว่างกระบวนการสกัด ปัจจัยที่ส่งผลต่อปริมาณน้ำมันตกค้างในกากถั่วเหลืองได้แก่ อุณหภูมิการสกัด เวลาการสกัด ความบริสุทธิ์ของตัวทำละลาย และปริมาณตัวทำละลาย 2.1 อุณหภูมิการสกัด ตัวทำละลายที่ใช้ในอุตสาหกรรมสกัดในปัจจุบันส่วนใหญ่เป็น n-hexane และช่วงการกลั่นคือ 66-68 °C อุณหภูมิการสกัดควรอยู่ในช่วง 55-60°C ซึ่งในกรณีนี้การเคลื่อนที่ทางความร้อนของโมเลกุลตัวทำละลายและน้ำมันค่อนข้างแข็งแรง ความหนืดค่อนข้างต่ำ และความต้านทานการแพร่ของโมเลกุลตัวทำละลายและน้ำมันมีน้อย อย่างไรก็ตาม หากอุณหภูมิการสกัดสูงเกินไป ในด้านหนึ่งจะเกิดการระเหยของตัวทำละลายจำนวนมาก ซึ่งไม่เพียงแต่เพิ่มภาระให้กับคอนเดนเซอร์ แต่ยังทำให้การสกัดไม่เพียงพอและเพิ่มปริมาณน้ำมันตกค้างในกาก ในทางกลับกัน สารละลายเร่งการละลายของสารที่ไม่ใช่น้ำมัน เช่น ฟอสโฟลิปิด น้ำตาล คอลลอยด์ สารสี ฯลฯ อุณหภูมิในการสกัดที่สูงเกินไปก็อาจส่งผลต่อสีของกากถั่วเหลืองได้ ในทางตรงกันข้าม หากอุณหภูมิในการสกัดต่ำเกินไป ความหนืดของสารละลายและน้ำมันจะสูงขึ้นและการเคลื่อนที่ทางความร้อนลดลง ความต้านทานการแพร่ของโมเลกุลสารละลายและน้ำมันเพิ่มขึ้น ส่งผลให้อัตราการสกัดลดลงในที่สุด 2.2 เวลาการสกัด ยิ่งเวลาในการสกัดนานเท่าไร ปริมาณน้ำมันที่เหลือในกากถั่วเหลืองก็จะยิ่งน้อยลงเท่านั้น ในช่วงเริ่มต้นของการสกัด ปริมาณน้ำมันในก้อน/แผ่นจะลดลงอย่างรวดเร็วแล้วจึงลดลงอย่างช้าๆ เพื่อให้มั่นใจในประสิทธิภาพการผลิต การสกัดเป็นเวลานานนั้นไม่สมจริง ไม่ว่าการสกัดจะเหมาะสมหรือไม่นั้นขึ้นอยู่กับลักษณะของวัตถุดิบ อุณหภูมิในการสกัด และประเภทของเครื่องสกัด โดยมีเงื่อนไขในการรักษาดัชนีน้ำมันคงเหลือในอุดมคติ เวลาในการสกัดจะถูกย่อให้สั้นที่สุดเท่าที่จะเป็นไปได้เพื่อเพิ่มกำลังการผลิตและลดต้นทุนการผลิต 2.3 ความบริสุทธิ์ของตัวทำละลาย ในระหว่างกระบวนการสกัด สิ่งสำคัญคือต้องมั่นใจว่าสารละลายมีความบริสุทธิ์ โดยทั่วไป มีเหตุผลหลักสองประการที่ทำให้สารละลายไม่บริสุทธิ์: ① เครื่องระเหยท่วม ทำให้สารละลายพาน้ำมันเข้าถังแยกน้ำ หลังจากแยกน้ำแล้ว สารละลายเปลี่ยนเป็นสีเหลือง ทำให้สารละลายไม่บริสุทธิ์ ② ความดันบวกของถังแยกน้ำมีค่าสูงเกินไป ทำให้สารละลายผสมกับน้ำ การผสมน้ำมันหรือน้ำในสารละลายจะลดประสิทธิภาพของการฉีดพ่นสารละลายสดครั้งสุดท้าย เพื่อให้มั่นใจในความบริสุทธิ์ของสารละลายสด ควรใช้มาตรการทางเทคนิคต่อไปนี้: ① ต้องมั่นใจว่าความดันไอน้ำที่ใช้ในกระบวนการผลิตมีความเสถียร และรักษาเครื่องระเหยให้ทำงานภายในช่วงอุณหภูมิและสุญญากาศที่กำหนด ② เพิ่มปริมาตรที่มีประสิทธิภาพของถังแยกน้ำเพื่อเพิ่มประสิทธิภาพการแยกน้ำ 2.4 ปริมาณสารละลาย ปริมาณสารละลายมักวัดด้วยอัตราส่วนสารละลาย ซึ่งเป็นอัตราส่วนของมวลสารละลายที่ใช้ต่อหน่วยเวลาต่อมวลของวัสดุที่สกัด อัตราส่วนสารละลายที่สูงมีผลต่อการลดน้ำมันตกค้างในกากถั่วเหลือง แต่ความเข้มข้นของมิเซลล่าต่ำลง ซึ่งเพิ่มภาระให้กับระบบการระเหยและระบบกู้คืนสารละลาย ดังนั้นการบริโภคไอน้ำจึงมากขึ้น อัตราส่วนสารละลายที่ต่ำ นั่นคือปริมาณสารละลายสดลดลง และความเข้มข้นของมิเซลล่าเพิ่มขึ้น ดังนั้นแรงขับเคลื่อนของกระบวนการถ่ายโอนมวลไม่เพียงพอ ส่งผลให้การสกัดไม่สมบูรณ์และมีน้ำมันตกค้างสูงในกากถั่วเหลือง ดังนั้นจึงเป็นสิ่งสำคัญที่จะเลือกอัตราส่วนสารละลายที่เหมาะสมภายใต้เงื่อนไขของการรับประกันดัชนีน้ำมันตกค้าง 3. สรุป จากการวิเคราะห์แต่ละขั้นตอนของส่วนการเตรียมการและส่วนการสกัด มีหลายปัจจัยที่ส่งผลต่อปริมาณน้ำมันตกค้างในกากถั่วเหลือง ปัจจัยเหล่านี้มีความซับซ้อนและมีอิทธิพลต่อกัน ผู้ปฏิบัติงานควรทำการวิเคราะห์ที่ตรงเป้าหมายตามสถานการณ์การผลิตจริง และทำการปรับเปลี่ยนอย่างทันท่วงทีเพื่อลดปริมาณน้ำมันตกค้างในกากถั่วเหลืองและเพิ่มผลประโยชน์ทางเศรษฐกิจขององค์กร

ผลกระทบของ "ความเป็นกลางทางคาร์บอน" ต่ออุตสาหกรรมน้ำมันพืช

ความเป็นกลางทางคาร์บอนคืออะไร? ความเป็นกลางทางคาร์บอนหมายถึงการมีความสมดุลระหว่างการปล่อยคาร์บอนและการดูดซับคาร์บอนจากชั้นบรรยากาศในแหล่งกักเก็บคาร์บอน การกำจัดคาร์บอนออกไซด์จากชั้นบรรยากาศแล้วเก็บไว้เรียกว่าการกักเก็บคาร์บอน เพื่อให้บรรลุการปล่อยก๊าซสุทธิเป็นศูนย์ การปล่อยก๊าซเรือนกระจก (GHG) ทั่วโลกทั้งหมดจะต้องถูกชดเชยด้วยการกักเก็บคาร์บอน ตัวการหลักที่อยู่เบื้องหลังน้ำท่วม ภัยแล้ง ความหนาวเย็นและคลื่นความร้อนสุดขั้ว และธารน้ำแข็งละลายคือก๊าซเรือนกระจกที่ปล่อยออกมาจากกิจกรรมของมนุษย์ ซึ่งทำให้ภาวะโลกร้อนทวีความรุนแรงขึ้นและเป็นภัยคุกคามครั้งใหญ่ต่อโลก ดังนั้นจึงจำเป็นต้องดำเนินการ ประเทศสมาชิกสหประชาชาติมีความเห็นพ้องต้องกันที่จะบรรลุ 'ความเป็นกลางทางคาร์บอน' ระดับโลกระหว่างปี 2050 ถึง 2100 ประเทศต่างๆ มากขึ้นเรื่อยๆ ได้ประกาศกรอบเวลาสำหรับการบรรลุความเป็นกลางทางคาร์บอน จีนยังระบุอย่างชัดเจนในปี 2020 ว่าจะบรรลุความเป็นกลางทางคาร์บอนภายในปี 2060 อุตสาหกรรมน้ำมันพืชและ 'ความเป็นกลางทางคาร์บอน' เพื่อบรรลุเป้าหมายความเป็นกลางทางคาร์บอนและการปล่อยก๊าซเป็นศูนย์ ประเทศต่างๆ ได้เริ่มดำเนินการเปลี่ยนแปลงพลังงาน: ลดการใช้พลังงานฟอสซิล เช่น ถ่านหินและน้ำมัน อย่างค่อยเป็นค่อยไป และเปลี่ยนไปใช้พลังงานลม พลังงานแสงอาทิตย์ ชีวมวล และพลังงานสะอาดคาร์บอนต่ำอื่นๆ น้ำมันถั่วเหลือง น้ำมันปาล์ม น้ำมันคาโนลา และน้ำมันพืชอื่นๆ สามารถนำไปผลิตเป็นเชื้อเพลิงชีวภาพได้ ดังนั้นน้ำมันพืชจึงไม่เพียงแต่สำหรับการบริโภคของมนุษย์อีกต่อไป รถยนต์ เครื่องบิน เรือ ฯลฯ ก็ยัง 'ดื่ม' น้ำมันพืชด้วย อินโดนีเซีย ผู้ผลิตและส่งออกน้ำมันปาล์มรายใหญ่ที่สุด กำหนดให้ผสมน้ำมันปาล์ม 30% (B30) ในน้ำมันดีเซลในปี 2020 และวางแผนที่จะเพิ่มเป็น B40 มาเลเซียวางแผนที่จะดำเนินโครงการไบโอดีเซลระดับชาติ B20 ให้เสร็จสิ้นภายในปี 2022 สหรัฐอเมริกาได้เสนอแผนพลังงานสะอาดอย่างชัดเจนและมุ่งเน้นการประยุกต์ใช้เชื้อเพลิงเหลวจากชีวมวล น้ำมันถั่วเหลืองในสหรัฐอเมริกามากขึ้นเรื่อยๆ ถูกนำไปใช้ทำไบโอดีเซล ซึ่งคิดเป็นประมาณ 40% ของการบริโภคน้ำมันถั่วเหลืองทั้งหมด แม้ว่านโยบายการผสมไบโอดีเซลภาคบังคับของประเทศต่างๆ จะมีการเปลี่ยนแปลงเป็นครั้งคราว แต่ความต้องการน้ำมันพืชสำหรับอุตสาหกรรมกำลังเพิ่มขึ้นในบริบทของ 'ความเป็นกลางทางคาร์บอน' ระดับโลก คิดเป็นประมาณ 30% ของความต้องการน้ำมันพืชทั่วโลกทั้งหมด และยากที่จะพลิกผันทิศทางการก้าวหน้า ยักษ์ใหญ่ในอุตสาหกรรมกำลังมองลมและได้ก่อให้เกิดกระแสการเข้าสู่ตลาดเชื้อเพลิงชีวภาพ ตั้งแต่ปี 2021 บริษัทค้าข้าวสากลอย่าง ADM, Bunge และ Cargill, ยักษ์ใหญ่พลังงานระดับโลกอย่าง ExxonMobil, Marathon Oil และ Chevron และแม้แต่นักยักษ์ใหญ่ด้านอาหารระดับโลกอย่าง Nestle ได้เพิ่มการลงทุนในภาคส่วนเชื้อเพลิงชีวภาพ พวกเขาสร้างและขยายโรงงานหีบน้ำมันถั่วเหลือง เรพซีด และเมล็ดพืชน้ำมันอื่นๆ ใหม่ หรือปรับปรุงโรงกลั่นน้ำมันแบบดั้งเดิม หรือร่วมมือกับกิจการร่วมค้าเพื่อผลิตดีเซลหมุนเวียน เนื่องจากขนาดกำลังการผลิตการแปรรูปเชื้อเพลิงชีวภาพขยายตัวอย่างต่อเนื่อง ผู้ผลิตรายใหญ่ย่อมต้องแข่งขันกันอย่างดุเดือดรอบๆ วัตถุดิบรวมถึงน้ำมันพืช จึงกลายเป็นตัวแปรสำคัญที่ส่งผลต่อรูปแบบอุปสงค์และอุปทานของน้ำมันและไขมัน ด้านวัตถุดิบของตลาดน้ำมันพืชอาจประสบกับการขึ้นลงที่น่าตื่นเต้นมากขึ้น ผู้ผลิตน้ำมันพืชและ 'ความเป็นกลางทางคาร์บอน' สำหรับผู้ผลิตน้ำมันพืช 'ความเป็นกลางทางคาร์บอน' หมายความว่ายุคอุตสาหกรรมแบบดั้งเดิมกำลังจะสิ้นสุดลง แต่ก็หมายถึงการมาถึงของแนวทางการพัฒนาสีเขียวและแนวโน้มที่เป็นไปได้ของการบริโภคอาหารคาร์บอนต่ำ ในอนาคต ไม่ว่าธุรกิจจะมีขนาดใดก็ตาม จะต้องกำหนดเป้าหมายการลดการปล่อยคาร์บอนและออกแบบโครงการลดการปล่อยคาร์บอน แม้กระทั่งส่งผลต่อเงินกู้จากธนาคาร เพราะธนาคารก็มีภารกิจ 'การเงินสีเขียว' เพื่อลดการปล่อยก๊าซด้วย ในเดือนกรกฎาคม 2021 UN Global Compact ได้เผยแพร่รายงาน 'เส้นทางสู่การปล่อยก๊าซสุทธิเป็นศูนย์ขององค์กร' ซึ่งแนะนำให้บริษัทในทุกอุตสาหกรรมพัฒนาโปรแกรมการเปลี่ยนผ่านสู่การปล่อยก๊าซสุทธิเป็นศูนย์โดยอิงตามเก้าโครงการหลัก ผลิตภัณฑ์อาหารต้องผ่านขั้นตอนการวิจัยและพัฒนา การเก็บเกี่ยว การแปรรูป การกระจายสินค้า การขายปลีก การเก็บรักษา และขั้นตอนอื่นๆ ก่อนจะถูกนำมาวางบนโต๊ะอาหาร แต่ละขั้นตอนก่อให้เกิดก๊าซเรือนกระจก ดังนั้นการลดการปล่อยคาร์บอนของผู้ผลิตอาหาร รวมถึงผู้ผลิตน้ำมันพืช ได้แก่ การลดการปล่อยคาร์บอนในกระบวนการผลิต การลดความซับซ้อนของบรรจุภัณฑ์ การเปลี่ยนไปใช้วัสดุที่รีไซเคิลได้ และการลดการปล่อยคาร์บอนในการขนส่งและกระจายวัตถุดิบและผลิตภัณฑ์ ผู้ผลิตน้ำมันพืชชั้นนำของจีนได้เริ่มต้นการปฏิบัติ 'ความเป็นกลางทางคาร์บอน' แล้ว ในปี 2020 88% ของความต้องการพลังงานของการดำเนินงานระดับโลกของ COFCO International ได้รับการตอบสนองโดยพลังงานหมุนเวียนและการปล่อยคาร์บอนลดลง 4% โดยรวม Yihai Kerry ได้ใช้มาตรการพัฒนาสีเขียว เช่น การสร้างระบบโซลาร์เซลล์บนหลังคาโรงงานที่มีอยู่ เพื่อลดการปล่อยคาร์บอนและได้รับประโยชน์ทางเศรษฐกิจ การพัฒนาอาหารคาร์บอนต่ำก็จะเป็นโอกาสใหม่เช่นกัน อาหารคาร์บอนต่ำคืออาหารที่ใช้พลังงานน้อยและปล่อยก๊าซเรือนกระจกน้อยในช่วงวงจรชีวิต (ตั้งแต่การแปรรูปวัตถุดิบไปจนถึงการบริโภค) ในทางตรงกันข้ามคืออาหารคาร์บอนสูง ในคำเดียว 'ความเป็นกลางทางคาร์บอน' ได้เพิ่มขึ้นสู่ระดับกลยุทธ์ระดับโลก และแรงขับเคลื่อนของนวัตกรรมเทคโนโลยีสีเขียวและอุตสาหกรรมอาหารคาร์บอนต่ำย่อมแข็งแกร่งขึ้น เพื่อหลีกเลี่ยงการล้าหลังในการเปลี่ยนผ่านสู่เศรษฐกิจสีเขียว ผู้ผลิตน้ำมันพืชควรวางแผนแต่เนิ่นๆ สำหรับเป้าหมาย 'การลดคาร์บอน' เช่น เศรษฐกิจหมุนเวียน พลังงานสีเขียว และโรงงานคาร์บอนเป็นศูนย์ และเริ่มนำไปปฏิบัติ ดูเพิ่มเติมบน LinkedIn

ติดตามไมแอนด์ ค้นพบน้ำมันเมล็ดฝ้ายอีกครั้ง

น้ำมันเมล็ดฝ้ายยังเรียกสั้นๆ ว่า น้ำมันฝ้าย มันถูกใช้เป็นน้ำมันพืชในจีนมาเป็นพันๆ ปีแล้ว อันที่จริง น้ำมันเมล็ดฝ้ายยังคงเป็นน้ำมันประกอบอาหารหลักทั่วโลก น้ำมันฝ้ายเป็นน้ำมันพืชหลัก น้ำมันฝ้ายเป็นน้ำมันชนิดหนึ่งที่ทำโดย การอัดเมล็ดฝ้ายและกลั่นเพิ่มเติม . จีนเป็นผู้ผลิตฝ้ายและเมล็ดฝ้ายรายใหญ่ที่สุดของโลก โดยผลิตเมล็ดฝ้าย 9.2 ล้านตันและน้ำมันฝ้ายประมาณ 1.3 ล้านตันในปี 2021 ตามด้วยอินเดีย สหรัฐอเมริกา บราซิล ปากีสถาน และอุซเบกิสถาน ซินเจียง ลุ่มแม่น้ำหวงหวายและลุ่มแม่น้ำแยงซีคือ 3 ภูมิภาคผลิตฝ้ายอันดับต้นๆ ของจีน ในเหอเป่ย ซานตง เหอหนาน ซินเจียง และพื้นที่อื่นๆ ที่ปลูกฝ้าย น้ำมันฝ้ายเป็นน้ำมันประกอบอาหารดั้งเดิมของคนท้องถิ่น และโรงงานแปรรูปน้ำมันฝ้ายส่วนใหญ่กระจุกตัวอยู่ทางตะวันตกเฉียงเหนือ ทางเหนือและทางตะวันออกของจีน น้ำมันฝ้ายยังมีส่วนแบ่งในตลาดน้ำมันพืชระดับนานาชาติและยังคงถูกบริโภคกันอย่างแพร่หลายในสหรัฐอเมริกา แคนาดา ยุโรป และประเทศพัฒนาแล้วอื่นๆ น้ำมันเมล็ดฝ้ายมีกรดไขมันไม่อิ่มตัวเกือบ 80% และยังอุดมด้วยส่วนประกอบเชิงหน้าที่ เช่น วิตามินอี สเตอรอล และสควาลีน ตลอดจนทนต่ออุณหภูมิสูงและเป็นสารต้านอนุมูลอิสระ ทำให้เหมาะสำหรับการทอดมากกว่า ร้านอาหารฟาสต์ฟู้ดต่างประเทศที่มีชื่อเสียงหลายแห่งใช้น้ำมันเมล็ดฝ้ายเป็นตัวเลือกแรกสำหรับน้ำมันทอด ทำไมน้ำมันเมล็ดฝ้ายถึงถูกโปรโมทน้อย? เนื่องจากน้ำมันเมล็ดฝ้ายมีคุณภาพสูงและมีการบริโภคสูง ทำไมมันถึงถูกโปรโมทน้อย? เนื่องจากมีการถกเถียงเกี่ยวกับการใช้น้ำมันเมล็ดฝ้าย และราคาไม่สอดคล้องกับคุณค่า การพัฒนาอุตสาหกรรมจึงประสบปัญหา กอสซิพอลเป็นส่วนประกอบตามธรรมชาติที่พบในฝ้ายเพื่อต้านทานศัตรูพืชและโรค แต่เป็นอันตรายต่อมนุษย์ ในอดีต เนื่องจากการจำกัดของเทคโนโลยีการผลิต น้ำมันฝ้ายที่ไม่ผ่านการกลั่นมีกอสซิพอลและสารอันตรายอื่นๆ และเคยเกิดเหตุการณ์ความปลอดภัยด้านอาหารจากการบริโภคน้ำมันฝ้ายที่ไม่ผ่านการกลั่น ด้วยเหตุนี้ ผู้คนจึงยังคงมีอคติต่อน้ำมันเมล็ดฝ้าย ทุกวันนี้ น้ำมันฝ้ายถูกกลั่นเพื่อกำจัดสารอันตรายและปลอดภัยสำหรับการบริโภค แต่ประชาชนไม่สามารถแยกแยะระหว่างแนวคิดของน้ำมันฝ้ายดิบและ น้ำมันฝ้ายกลั่น . นอกจากนี้ยังมีรายงานสื่อที่คลุมเครือจำนวนมากที่ไม่เพียงแต่ไม่ช่วยคลายข้อสงสัยของประชาชน แต่ยังเพิ่มความเข้าใจผิดเกี่ยวกับน้ำมันเมล็ดฝ้าย เมื่อเราค้นหาข้อมูลเกี่ยวกับน้ำมันเมล็ดฝ้าย ข้อมูลส่วนใหญ่เป็นด้านลบ อย่างไรก็ตาม สิ่งที่ประชาชนไม่เข้าใจคือ เทคโนโลยีการใช้ประโยชน์แบบครบวงจรจากน้ำมันเมล็ดฝ้ายและการแปรรูปเมล็ดฝ้ายของจีนอยู่ในตำแหน่งนำระดับนานาชาติแล้ว Myande Group ได้พัฒนา เทคโนโลยีกำจัดฟีนอล เพื่อกำจัดกอสซิพอลที่มีอยู่ในน้ำมันฝ้ายและโปรตีนเมล็ดฝ้ายอย่างมีประสิทธิภาพ นอกจากนี้ โปรตีนเมล็ดฝ้ายสามารถใช้แทนกากถั่วเหลืองสำหรับอุตสาหกรรมอาหารสัตว์ และเปลือกเมล็ดฝ้ายเป็นวัตถุดิบหลักสำหรับอาหารเพาะเชื้อในอุตสาหกรรมเห็ดรับประทาน จึงเป็นการใช้ประโยชน์จากทรัพยากรเมล็ดฝ้ายให้ดีที่สุด หาตำแหน่งที่เหมาะสมและเดินตามเทรนด์ ตลาดน้ำมันพืชในปัจจุบันมีการแข่งขันสูง แต่ตลาดน้ำมันพืชที่ดูเหมือนอิ่มตัวยังสามารถแบ่งย่อยออกเป็นประเภทต่างๆ ได้ เช่น น้ำมันถั่วลิสง น้ำมันข้าวโพด และน้ำมันเมล็ดชา ล้วนมีตำแหน่งในส่วนตลาดของตนและสร้างชื่อเสียงและผลประโยชน์ทางเศรษฐกิจที่ดี ทุกวันนี้ น้ำมันเมล็ดฝ้ายส่วนใหญ่ถูกใช้เป็นวัตถุดิบสำหรับน้ำมันผสม และมักจะ 'ไม่เปิดเผยชื่อ' วิสาหกิจแปรรูปเมล็ดฝ้ายควรมุ่งเน้นที่คุณลักษณะของน้ำมันเมล็ดฝ้าย หาตำแหน่งทางการตลาดที่เหมาะสม ขุดเจาะคุณค่าของผลิตภัณฑ์ให้ลึกซึ้ง เพื่อให้ได้กำไรและพื้นที่ทางการตลาด

เปิดตัวโรงงานบดเมล็ดเรปซีดขนาด 2,000 ตันต่อวัน

เมื่อเร็วๆ นี้ โรงงานสกัดน้ำมันคาโนลาขนาด 2,000 ตัน/วัน ที่ Myande Group สร้างให้กับ Daodaoquan Grain and Oil Co., Ltd. เริ่มดำเนินการได้สำเร็จ และเริ่มผลิตน้ำมันคาโนลากับกากเมล็ดพืชที่ได้มาตรฐาน Daodaoquan Grain and Oil Co., Ltd. เป็นบริษัทแปรรูปน้ำมันแบบครบวงจรที่ผสานการผลิต การวิจัยทางวิทยาศาสตร์ การค้า การจัดเก็บ และโลจิสติกส์ของน้ำมันพืชบริโภคและผลิตภัณฑ์พลอยได้ที่เกี่ยวข้อง โรงงานบีบเมล็ดเรพซีดใหม่แห่งนี้ประกอบด้วยอุปกรณ์หลักหลากหลายประเภทของไมแอนด์ที่มีสิทธิในทรัพย์สินทางปัญญาอิสระ ซึ่งรวมถึงเครื่องสกัดแบบ E เคื่องแผ่นไฮดรอลิก DTDC เครื่องปรับสภาพ และอุปกรณ์สำคัญอื่นๆ เพื่อให้สามารถรับและปล่อยวัสดุได้อย่างยืดหยุ่น ใช้สกรูกวาดแบบซีรีส์ CCJL และเครื่องเก็บคืนแบบซีรีส์ CQJL ของไมแอนด์ นอกจากนี้ ยังใช้เทคโนโลยีประหยัดพลังงานขั้นสูง เทคโนโลยีการระบายน้ำแบบความดันลบ และเทคโนโลยีความปลอดภัยอัจฉริยะ เพื่อรับประกันการทำงานที่เสถียรของสายการผลิตทั้งหมดและดัชนีผลิตภัณฑ์ที่ยอดเยี่ยม ด้วยแนวคิด 'การสร้างประสิทธิภาพที่ดีที่สุดให้กับลูกค้าของเรา' Myande ร่วมมือกับ DaoDaoQuan เพื่อสร้างโรงงานที่ทันสมัย ประหยัดพลังงาน และเป็นมิตรกับสิ่งแวดล้อม

คำถามที่พบบ่อย

-

Myande มีข้อได้เปรียบอะไรเมื่อเทียบกับบริษัทอื่น?

-

1. ความร่วมมือเชิงกลยุทธ์กับบริษัทแปรรูปเกษตรชั้นนำระดับยักษ์ เช่น Cargill, Bunge, Louis Dreyfus, ADM, Wilmar, COFCO เป็นต้น

2. ประสบการณ์ในการออกแบบและดำเนินโครงการขนาดใหญ่กว่า 200 โครงการ (กำลังการผลิตป้อนเมล็ดพืชน้ำมันมากกว่า 1,000TPD)

3. ส่วนแบ่งการตลาดในจีนมากกว่า 70% ในช่วง 10 ปีที่ผ่านมา

4. ฐานการออกแบบและผลิตในโรงงานที่ใหญ่ที่สุดและทันสมัยที่สุดในโลก 120,000 SQM / พนักงานกว่า 600 คน / วิศวกรวิจัยและพัฒนาและเทคนิคกว่า 400 คน

5. สมาชิกทีมวิศวกรที่มีประสบการณ์ในสาขามากกว่า 12 ปี

6. ผู้เชี่ยวชาญด้านเทคนิคที่มีประสบการณ์การบริหารระดับสูงในบริษัทวิศวกรรมยุโรปและสหรัฐอเมริกา

-

-

ผลิตภัณฑ์พลอยได้จากการแปรรูปถั่วเหลืองมีอะไรบ้าง?

-

กากถั่วเหลือง: หลังจากสกัดน้ำมันออกจากถั่วเหลืองแล้ว วัสดุแข็งที่เหลืออยู่เรียกว่ากากถั่วเหลือง เป็นส่วนผสมโปรตีนสูงที่ใช้เป็นอาหารสัตว์ในอุตสาหกรรมปศุสัตว์และสัตว์ปีก

เปลือกถั่วเหลือง: เปลือกนอกของถั่วเหลืองที่เรียกว่าเปลือกถั่วเหลือง เป็นวัสดุเส้นใยที่เหลืออยู่หลังกระบวนการสกัดน้ำมัน มักใช้เป็นส่วนผสมอาหารสำหรับสัตว์เคี้ยวเอื้อง และยังสามารถใช้เป็นแหล่งใยอาหารในการประยุกต์ใช้อาหารบางประเภท

สบู่ด่างจากน้ำมันถั่วเหลือง: ระหว่างกระบวนการกลั่นน้ำมันถั่วเหลือง จะได้ผลิตภัณฑ์พลอยได้เรียกว่าสบู่ด่างจากน้ำมันถั่วเหลือง ซึ่งมีสิ่งเจือปนและกรดไขมัน และมักใช้เป็นวัตถุดิบในการผลิตสบู่และอาหารสัตว์

เลซิทิน: เลซิทินเป็นสารอีมัลซิไฟเออร์ที่เกิดขึ้นตามธรรมชาติได้จากถั่วเหลือง ได้รับระหว่างกระบวนการกำจัดกัมในกระบวนการกลั่นน้ำมันถั่วเหลือง และใช้กันอย่างแพร่หลายในอุตสาหกรรมอาหาร ยา และเครื่องสำอางเป็นสารเติมแต่ง

-

-

คุณสกัดเลซิทินจากถั่วเหลืองได้อย่างไร?

-

การปรับสภาพ: ถั่วเหลืองถูกปรับสภาพโดยการให้ความร้อนเพื่อปรับความชื้นและอุณหภูมิที่บรรจุอยู่ ซึ่งช่วยในการคลายน้ำมันและอำนวยความสะดวกในการสกัด

การแตกร้าวและลอกเป็นแผ่น: ถั่วเหลืองถูกกะเทาะเปลือกและบดเป็นแผ่นโดยเครื่องบดและเครื่องบดแผ่นเพื่อให้ได้สภาวะที่เหมาะสมสำหรับกระบวนการสกัดที่ตามมา

การสกัดน้ำมัน: ถั่วเหลืองที่ผ่านการเตรียมแล้วจะถูกนำไปผ่านกระบวนการสกัดน้ำมันโดยใช้ตัวทำละลายเช่นเฮกเซน ตัวทำละลายช่วยละลายน้ำมันรวมถึงเลซิทินออกจากแผ่นถั่วเหลือง

การกำจัดตัวทำละลาย: ตัวทำละลายจะถูกกำจัดออกจากน้ำมันและแผ่นถั่วเหลืองผ่านกระบวนการที่เรียกว่าการกำจัดตัวทำละลาย โดยทั่วไปจะทำโดยการใช้ความร้อนและสุญญากาศเพื่อระเหยและกู้คืนตัวทำละลาย ทำให้เหลือน้ำมันและของแข็งตกค้าง

การกำจัดยาง: น้ำมันถั่วเหลืองดิบที่มีเลซิทินจะถูกนำไปผ่านกระบวนการกำจัดยาง กระบวนการนี้เกี่ยวข้องกับการเติมน้ำลงในน้ำมัน ทำให้ฟอสโฟไลปิดรวมถึงเลซิทินเกิดการทำน้ำและแยกออกจากน้ำมัน

การปั่นเหวี่ยงและกรอง: น้ำมันจะถูกปั่นเหวี่ยงหรือกรองเพื่อแยกฟอสโฟไลปิดที่ทำน้ำแล้ว รวมถึงเลซิทิน ออกจากน้ำมัน

การทำให้แห้ง: เลซิทินที่แยกออกมาจะถูกทำให้แห้งเพื่อกำจัดความชื้นส่วนเกิน ส่งผลให้ได้รูปแบบผงหรือเกร็ดที่เหมาะสำหรับการใช้งานต่างๆ

เป็นที่น่าสังเกตว่าอาจมีความแตกต่างในกระบวนการสกัดเลซิทินขึ้นอยู่กับอุปกรณ์และเทคนิคเฉพาะที่ใช้โดยผู้ผลิตต่างๆ

-

-

ฉันจะเลือกเครื่องสกัดน้ำมันถั่วเหลืองที่เหมาะสมสำหรับความต้องการการผลิตของฉันได้อย่างไร?

-

เมื่อเลือกเครื่องสกัดน้ำมันถั่วเหลืองสำหรับความต้องการการผลิตของคุณ โปรดพิจารณาปัจจัยต่อไปนี้

ความจุ: กำหนดปริมาณการผลิตหรือความจุที่คุณต้องการ เลือกสายการผลิตที่สามารถจัดการกับผลผลิตที่คุณต้องการ ไม่ว่าจะเป็นการผลิตขนาดเล็ก ขนาดกลาง หรือขนาดใหญ่

ประสิทธิภาพการสกัด: มองหากระบวนการและเครื่องจักรที่เหมาะสมซึ่งมีชื่อเสียงในด้านประสิทธิภาพการสกัดสูง การสกัดที่มีประสิทธิภาพช่วยให้ได้ผลผลิตน้ำมันที่เหมาะสมและลดการสูญเสีย

วิธีการแปรรูป: พิจารณาวิธีการสกัด วิธีการทั่วไปรวมถึงการกดแบบกลไก การสกัดด้วยตัวทำละลาย หรือการผสมผสานทั้งสองวิธี แต่ละวิธีมีข้อดีและความเหมาะสมขึ้นอยู่กับปัจจัย เช่น คุณภาพของถั่วเหลือง คุณภาพน้ำมันที่ต้องการ และขนาดการผลิต

ระบบอัตโนมัติและการควบคุม: ประเมินระดับระบบอัตโนมัติและคุณสมบัติการควบคุมของสายการผลิตทั้งหมด เครื่องจักรบางรุ่นมีระบบอัตโนมัติขั้นสูงและตัวเลือกการควบคุมที่แม่นยำ ซึ่งสามารถปรับปรุงประสิทธิภาพและความสะดวกในการใช้งาน

คุณภาพและความทนทาน: เลือกเครื่องจักรจากผู้ผลิตที่มีชื่อเสียงซึ่งเป็นที่รู้จักในการผลิตอุปกรณ์ที่มีคุณภาพสูงและทนทาน ซึ่งรับประกันความน่าเชื่อถือในระยะยาวและลดความต้องการในการบำรุงรักษาและการซ่อมแซม

ประสิทธิภาพการใช้พลังงาน: มองหาผู้ให้บริการแบบครบวงจรที่มีประสิทธิภาพการใช้พลังงานสูงซึ่งสามารถช่วยลดต้นทุนการดำเนินงานและผลกระทบต่อสิ่งแวดล้อม เช่น การใช้ไอน้ำ การใช้ไฟฟ้า การปล่อยน้ำเสีย การปล่อยฝุ่น เป็นต้น

การสนับสนุนหลังการขาย: พิจารณาความพร้อมของการสนับสนุนหลังการขาย รวมถึงความช่วยเหลือทางเทคนิค อะไหล่ และการรับประกัน

-

ติดต่อเรา

ติดต่อเราเพื่อดูว่าเราช่วยให้ธุรกิจของคุณเติบโตได้อย่างไร

ค้นหาวิธีแก้ไขเพื่ออนาคตที่เหมาะสมที่สุด